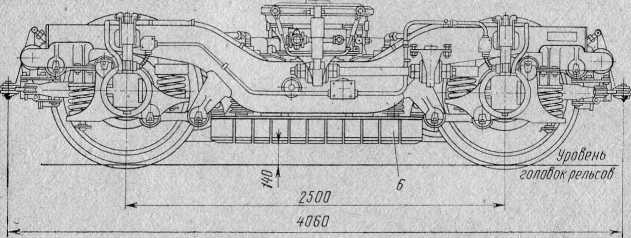

Общие сведения. Тележки электропоезда — двухосные, бесчелюстные, с двухступенчатым рессорным подвешиванием, которое включает в себя цилиндрические пружины и гидравлические гасители колебаний в буксовом подвешивании, пневморессоры диафрагменного типа и горизонтальные гидравлические гасители колебаний в центральном безлюлечном подвешивании.

Все оси колесных пар (кроме первой оси передней прицепной тележки головного вагона) оборудованы электропневматическими дисковыми тормозами. Тормозные диски размещены на цельнокатаных колесах. Для экстренного торможения все тележки оборудованы магнитно-рельсовыми тормозами. Тормозные оси всех тележек снабжены противоюзными устройствами, датчики которых расположены в крышках букс.

Передняя тележка головного вагона отличается от задней тем, что ее первая ось является нетормозной. На торцах нетормозной оси размещены осевые датчики системы автомашиниста и многозначной автоматической локомотивной сигнализации.

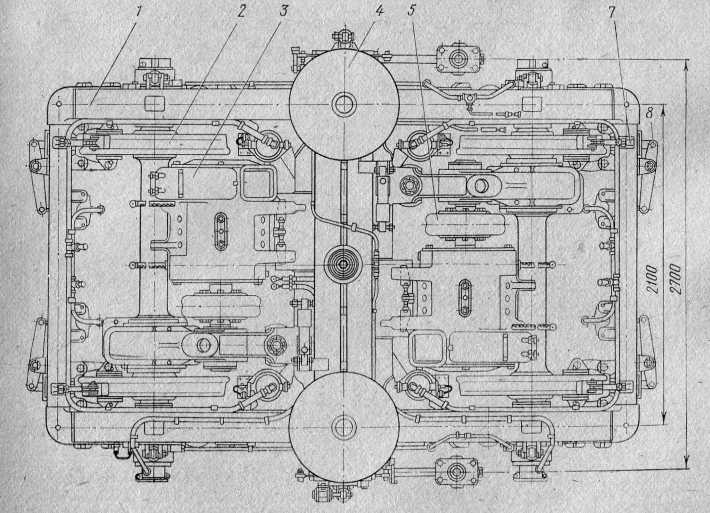

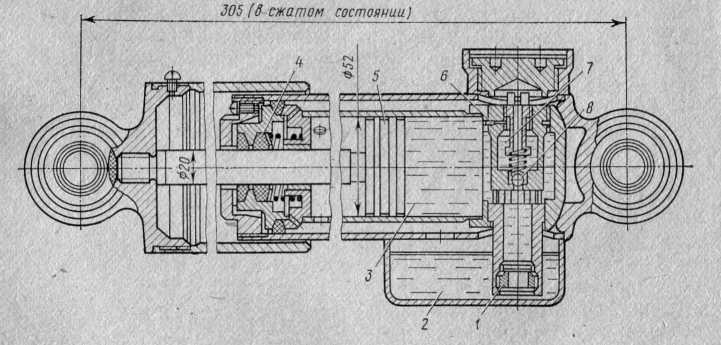

Тележка моторного вагона состоит из рамы 1 (рис. 21), двух колесных пар с редукторами и буксовыми узлами 2, тяговых двигателей 3, центрального подвешивания 4, упругих муфт 5, магнитнорельсовых тормозов 6, устройств очистки колес по кругу катания 7 и дисковых тормозов 8.

Моторная тележка отличается от тележки головного вагона (прицепной тележки) только наличием тягового привода, состоящего из тягового электродвигателя, упругой муфты, осевого редуктора и заземляющего устройства. Подвеска тягового двигателя на тележке рамная. Вращающий момент передается от тягового двигателя к шестерне редуктора эластичной упругой муфтой, которая допускает в эксплуатации параллельное смещение валов якоря тягового двигателя и шестерни редуктора до 15 мм и продольное смещение их до 20 мм. Тяговый одноступенчатый редуктор упруго подвешен на кронштейне поперечной балки рамы посредством прямого стержня, концы которого жестко закреплены в кронштейне, а в средней части стержня между двумя гасителями закреплен носок редуктора. Тележки моторного вагона с токоприемником имеют на торцах осей заземляющие устройства.

Рама тележки. Она представляет собой сварную конструкцию замкнутого контура и состоит из двух продольных балок изогнутого профиля, в проеме которых устанавливается центральное подвешивание, одной средней и двух концевых поперечных балок, соединяющих продольные балки.

Продольные, поперечные и концевые балки рамы изготовлены из двух штампованных профилей, соединенных между собой сваркой и образующих замкнутое коробчатое сечение.

К раме приварены литые кронштейны для установки и крепления надбуксового подвешивания (надбуксовых пружин и буксовых гидравлических гасителей колебаний), дисковых тормозов, центрального подвешивания, подвески редуктора, магнитно-рельсового тормоза и устройства очистки колес по кругу катания. К средней поперечной балке рамы моторной тележки приварены специальные фартуки для крепления тяговых двигателей.

Рис. 21. Тележка моторного вагона

При динамических прочностных испытаниях моторной тележки электропоезда ЭР200 № 1 было установлено, что при ограниченном пробеге (примерно 200 тыс. км) могут появиться усталостные трещины в узле соединения концевой поперечной балки с боковиной по наружным и внутренним кромкам литого углового кронштейна и в узле соединения поперечной балки с боковиной по кромкам литых кронштейнов магнитно-рельсового тормоза. Кроме того, испытаниями было установлено, что на уровне минимально допустимого значения находятся запасы прочности узлов крепления тяговых двигателей к поперечной балке рамы тележки и кронштейна тягового поводка на подрессорном брусе.

Заводом РВЗ приняты меры к изготовлению усиленных рам тележек моторных вагонов, чтобы своевременно заменить ими существующие рамы тележек в случае появления в них предполагаемых трещин. С учетом проведенных испытаний завод РВЗ разрабатывает усовершенствованную тележку для моторных вагонов электропоездов ЭР200 последующего выпуска.

Рис. 22. Колесная пара в сборе (а): 1 — прилив корпуса редуктора; 2 — сапун редуктора; 3 — ось колесной пары; 4 — болт корпуса редуктора; 5 — редуктор; 6 — букса; 7, 17 — болты; 8 — щуп; 9 — сливное отверстие с пробкой

Рис. 22. Элементы колесной пары (б): 1 — пробка; 2 — корпус редуктора; 3 — зубчатое колесо; 4 — колесо; 5 — термодатчик; 6 — буксовый роликоподшипник; 7 — буксовый шарикоподшипник; 8 — тормозной диск; 9 — роликоподшипник редуктора

Колесная пара. На подступичные части оси 3 (рис. 22) напрессованы цельнокатаные колеса 13 с диаметром по кругу катания 950 мм. Колесо имеет прямой диск и стандартный профиль поверхности катания. По концам оси установлены бесчелюстные буксы 6 поводкового типа. На шейках осей в корпусах букс установлены по два роликоподшипника 15 с размерами 130 X 250 X 80 мм, воспринимающих только радиальную нагрузку, и один радиально-упорный шарикоподшипник 16 (130 X 250 X 40 мм), воспринимающий только осевую нагрузку. В верхней части корпуса буксы имеется термодатчик 14 для контроля температуры нагрева буксовых подшипников в эксплуатации.

Во время комплексных испытаний со скоростью движения 200 км/ч и эксплуатационных испытаний со скоростью движения до 160 км/ч на линии Ленинград—Москва температура нагрева буксовых подшипников не превышала допустимых значений, что свидетельствует о нормальной работе буксового узла в целом и правильном выборе схемы нагружения его радиальной и осевой нагрузками.

Корпус буксы с рамой тележки соединен поводками, в головках которых запрессованы валики с резинометаллическими элементами. Валики крепятся в клиновых пазах буксы и кронштейнах рамы болтами. На опорных поверхностях крыльев букс расположены резиновые шайбы с опорными стаканами, на которых установлены пакеты цилиндрических винтовых пружин надбуксового подвешивания. На верхние торцы пакетов пружин опирается рама тележки.

К диску цельнокатаного колеса посредством разрезных втулок и болтов П прикреплены два тормозных диска 18, каждый из которых состоит из двух половинок.

На утолщенной части оси 3 колесной пары напрессовано сборное прямозубое зубчатое колесо 12 с числом зубьев ZK = 61 и модулем m = 10. Для опоры тягового редуктора 11 вплотную к торцу ступицы зубчатого колеса установлены роликоподшипники 19 (220 X 340 X 56 мм).

На стаканы роликоподшипников установлены верхняя и нижняя части корпуса редуктора, соединенные между собой по разъему болтами 4.

Шестерня редуктора прямозубая (ZШ = 26, m = 10), смонтирована в верхнем корпусе редуктора. Передаточное число тягового редуктора 2,346.

В верхней части корпуса установлен сапун 2 для выравнивания внутреннего давления в редукторе с давлением окружающей среды.

Там же имеется прилив 1 для подвески редуктора к кронштейну поперечной балки рамы тележки. В нижней части корпуса ввернут щуп 8 для определения уровня смазки. На конце щупа укреплен постоянный магнит, который улавливает металлические продукты износа, очищая масло в картере. Для выпуска масла из редуктора 5 в нижней части корпуса имеется отверстие, закрываемое пробкой 9.

Центральное пневматическое подвешивание, гасители колебаний и боковые скользуны. Центральное подвешивание (вторая ступень рессорного подвешивания) тележки предназначено для частичного гашения вертикальных и горизонтальных колебаний и возвращения кузова в нормальное положение после выхода вагона из кривой.

Центральное подвешивание включает в себя подрессорный брус, опирающийся на боковые скользуны рамы тележки, и две пневматические рессоры. Подрессорный брус соединен с рамой тележки шкворнем, имеющим упругий элемент — резиновую втулку с за-вулканизированной в ней пружиной. Шкворень пропущен сквозь трубу подрессорного бруса и специальной гайкой и шайбой, распирающей резиновую втулку, упруго фиксируется в шкворневой балке.

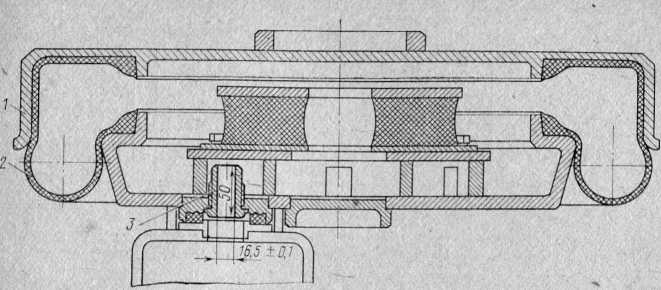

Рис. 23. Пневматическая рессора: 1 — каркас; 2 — резинокордная оболочка; 3 — пневматический демпфер

Сварной подрессорный брус состоит из двух резервуаров коробчатого сечения и двух литых концевых кронштейнов. Резервуары объемом по 62 л каждый служат дополнительными емкостями пневматических рессор.

С кузовом вагона подрессорный брус соединен двумя продольными тягами — поводками, передающими на кузов силы тяги и торможения.

В шарнирных соединениях поводков установлены резинометаллические элементы — гасители.

Особенностью центрального подвешивания вагонов электропоезда ЭР200 является применение двух пневматических рессор диафрагменного типа с резинокордными оболочками (рис. 23) размером 580 X 170 мм, которые обеспечивают необходимую вертикальную и горизонтальную жесткость.

Время первоначального заполнения пневморессор вагонов сжатым воздухом до поминального положения составляет 10—12 мин после включения компрессора. Период включения компрессоров при продолжительной работе электропоезда ЭР200 равен в среднем 28—30%, причем только пятая часть этого времени затрачивается на восполнение утечек воздуха в системе пневмоподвешивания, а остальное — на работу тормозной системы, тифона, аппаратуры управления и другие служебные нужды.

В целях уменьшения вертикальных колебаний подрессоренной массы кузова в центральном подвешивании использован пневматический демпфер 3, что дополнительно повысило плавность хода вагона.

Рис. 24. Схема действия регулятора положения кузова (в скобках указаны варианты присоединения регулятора на вагонах электропоезда)

В системе пневмоподвешивания предусмотрен регулятор положения кузова (рис. 24) для автоматического регулирования давления сжатого воздуха в пневморессоре в зависимости от нагрузки на рессору. Регулятор состоит из пневматического распределительного устройства и узла связи регулятора с неподрессоренной частью тележки.

Пневматическое распределительное устройство осуществляет питание пневмобаллона сжатым воздухом из напорной магистрали или выпуск воздуха из пневмобаллона в атмосферу в зависимости от нагрузки на рессору. При стабилизации положения кузова устройство осуществляет перекрышу.

Узел связи включает регулятор на питание пневмобаллона сжатым воздухом или выпуск воздуха.

В зависимости от прогиба пневморессор вагона рычаг регулятора перемещается в ту или иную сторону, вызывая поворот оси 5 и шарнира 6, что приводит к подъему или опусканию поршней 7. При отсутствии воздуха в пневмобаллоне рычаг регулятора перемещается вверх, увлекает за собой левый поршень, а правый поршень идет вниз.

Хвостовик левого поршня поднимает вверх клапан 2 и сжатый воздух из напорной магистрали поступает в пневмобаллон. По мере увеличения давления сжатого воздуха в пневмобаллоне рычаг регулятора перемещается вниз и при стабилизации кузова занимает нейтральное положение. В этом случае клапан 2 усилием пружины 3 опускается вниз и прижимается к седлу корпуса 1, прекращая питание пневмобаллона сжатым воздухом.

При перемещении рычага регулятора из нейтрального положения вниз правый поршень, перемещаясь вверх, поднимает правый клапан пневматического распределительного устройства и Открывает путь сжатому воздуху из Пневмобаллона в атмосферу. Выпуск воздуха в атмосферу будет продолжаться до тех пор, пока рычаг регулятора не вернется в нейтральное положение, при котором снова произойдет стабилизация положения кузова.

Рычаг регулятора состоит из пружины 8 и двух наконечников. Один из наконечников (на рисунке не показан) жестко связан с осью 5. Наконечником 9 рычаг соединяет элементы связи регулятора с неподрессоренной частью вагона.

При монтаже регулятора на тележке полости клапана 2 подключаются к напорной магистрали и пневмобаллону, а подклапанные полости соединяются соответственно с пневмобаллоном или атмосферой. Регулятор имеет уплотняющие манжеты 4.

В процессе испытаний поезда проходные отверстия впускных и выпускных клапанов регулятора доведены до 2 мм. Это уменьшило неравномерность распределения давлений по пневморессорам и исключило возможность возникновения автоколебаний боковой качки кузова.

В системе пневмоподвешивания имеется устройство, ограничивающее высоту подъема пневморессор при неуправляемой подпитке их воздухом в случае неисправности регулятора положения кузова, например, вследствие попадания под седла клапанов мелких инородных частиц. Указанное устройство включает в себя клапан 4 (рис. 25) завода «Трансмаш» (условный номер 337.069), ввернутый через переходную втулку в торец подрессорного бруса 5, являющегося одновременно дополнительным резервуаром пневморессоры 2, и тросик 3. Рычаг клапана тросиком соединен с кузовом вагона 1.

При подъеме кузова (на 50 мм выше номинального уровня) происходит натяжение тросика и открывание клапана, в результате чего воздух из дополнительного резервуара выходит в атмосферу, а кузов занимает свое исходное положение. Помимо клапана 4, имеются еще предохранительные канаты.

В случае внезапного разрыва резинокордной оболочки пневморессоры срабатывает система сигнализации об отсутствии воздуха в пневморессоре. Система состоит из реле давления РДП, реле сиг–нализации рессоры РСР и ламп, установленных на пульте управления кабины машиниста и на пульте в помещении проводника вагона.

.При разрыве оболочки пневморессоры давление в ней начинает падать и при достижении 0,2 МПа реле РДП размыкает цепь питания реле РСР. Реле РСР обесточивается и размыкающими контактами подает напряжение на сигнальные лампы.

Рис. 25. Установка на вагоне устройства, предотвращающего чрезмерный подъем кузова

Загорание на пульте управления кабины машиниста лампы Л10 сигнализирует об отсутствии воздуха в пневморессоре и машинист должен немедленно снизить скорость движения поезда до 80 км/ч. При загорании ламп Л9 и Л11 на пульте в помещении проводника, последний обязан доложить об этом машинисту.

В подвешивании тележки для гашения колебаний установлены шесть гидравлических гасителей — два горизонтальных и четыре вертикальных. В целях унификации многие узлы гасителей выполнены конструктивно одинаковыми.

Горизонтальный гидравлический гаситель одностороннего, действия (рис. 26) предназначен для гашения поперечных колебаний вагона. Особенностью его является наличие в нижней его части запасного резервуара 2 с заборным клапаном 1 и размещение в рабочей полости цилиндра 3 дроссельного клапана 6 с масляным затвором.

В период работы гасителя на растяжение (ход растяжения) масло из запасного резервуара засасывается через заборный клапан в рабочую полость цилиндра, при этом попадание воздуха через дроссельное отверстие исключено.

При работе гасителя на сжатие (ход сжатия) заборный клапан закрывается и масло под давлением поршня 5 поступает в масляный затвор и, наполнив его, стекает в запасной резервуар. В случае увеличения давления более 4,5 МПа открывается предохранительный шариковый клапан 8, ограничивая сопротивление гасителя. Для уплотнения в гасителе имеется сальник 4.

Вертикальный гидравлический гаситель также одностороннего действия предназначен для гашения вертикальных колебаний вагона. Отличительной особенностью его является положение, при котором надпоршневая полость цилиндра 5 (рис. 27) не является рабочей, в связи с чем сальниковое уплотнение 7 не подвержено давлению масла.

При ходе растяжения гасителя масло из запасного резервуара 6 засасывается в рабочую полость цилиндра 3. При ходе сжатия клапан 2 закрывается и масло под давлением поршня 4 поступает в запасной резервуар, поглощая и превращая в тепло механическую энергию колебательного процесса. В случае увеличения давления масла в рабочей полости цилиндра выше 4,5 МПа открывается предохранительный клапан 1, ограничивая сопротивление гасителя.

Рис. 26. Горизонтальный гидравлический гаситель колебаний

Динамическими испытаниями установлено, что фактические усилия, передаваемые через буксовый гаситель, превышают расчетные усилия срабатывания клапана, что снижает надежность клапанного устройства. Заводом проводится модернизация гидрогасителей и их сочленения с буксой и рамой тележки.

Рис. 27. Вертикальный гидравлический гаситель колебаний

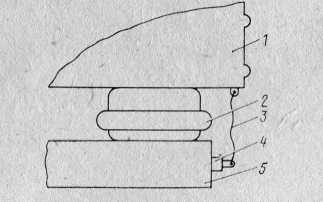

Скользуны боковых опор кузова, изготовленные из стандартного, применяющегося на пригородных электропоездах материала ДСПГ, в ходе испытаний электропоезда ЭР200 были заменены скользунами из материала ПМ, имеющего более низкий коэффициент трения. Однако по данным эксплуатационной проверки на Октябрьской дороге скользуны из материала ПМ не обладали достаточной твердостью и прочностью при действии вертикальных сжимающих и горизонтальных сдвигающих нагрузок. В связи с ненадежной работой скользунов из материала ПМ от них пришлось отказаться.

В настоящее время на вагонах электропоезда ЭР200 установлены опытные скользуны из капропласта КСГ, обладающего необходимыми твердостью и прочностью и удовлетворительным коэффициентом трения.