Назначение и конструкция. Токоприемник (рис. 31) (по схеме Т) служит для обеспечения токосъема с контактного провода и связи с электрическим оборудованием электропоезда. Токоприемник ТЛ-13У оборудован полозом с угольными вставками, а ТЛ-14М — с медными накладками.

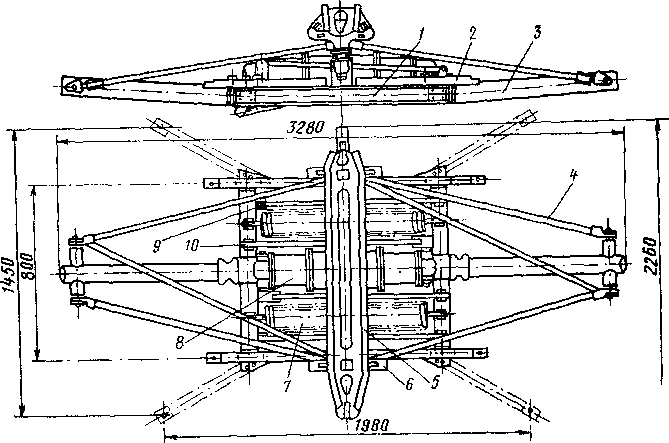

Рис. 31. Токоприемник типов ТЛ-13У и ТЛ-14М

Токоприемник состоит из следующих основных узлов: основания 1, выполненного из стального швеллера с установочными размерами 800X1400 мм (переставляя кронштейны 2, можно изменить этот размер на 1450X1980 мм); подвижной системы, состоящей из нижних 3 и верхних 4 трубчатых рам; верхнего узла, состоящего из полоза 5 и кареток 6; механизмов подъема и опускания, состоящих из подъемных пружин 7 и пневматического привода 8 со встроенными в него опускающими пружинами.

Подъем токоприемника осуществляется с помощью подъемных пружин при введении в цилиндр привода сжатого воздуха. Под действием подъемных пружин валы нижних рам поворачиваются, обеспечивая подъем верхних рам совместно с каретками и полозом. В диапазоне рабочей высоты подъема токоприемника опускающие пружины, находящиеся в цилиндре привода, полностью сжаты и нажатие полоза на контактный провод определяется только усилием подъемных пружин. Синхронизация поворота валов нижних рам осуществляется с помощью тяг 9, шарнирно закрепленных в вилках валов. При выпускании сжатого воздуха из цилиндра привода опускающие пружины, разжимаясь, компенсируют действие подъемных пружин и опускают подвижную систему токоприемника до упора по амортизаторам.

Примененная в конструкции схема опускающего привода обеспечивает симметричную нагрузку валов токоприемника. Опускающее усилие выбрано с учетом сил трения в цилиндре.

Токоприемники имеют следующие технические данные:

ТЛ-13У ТЛ-14М Номинальное напряжение в сети........................................ 25 кВ Длительно допустимый ток: при движении......................................................... 500 А 1500 А при стоянке.......................................................... 50 А 270 А Статическое нажатие на контактный провод в диапазоне рабочей высоты: активное (при подъеме), не менее..................................... 6 кг пассивное (при опускании), не более.................................. 9 кг Максимальная скорость движения....................................... 160 км/ч Максимальная высота подъема от сложенного состояния................. не менее 2 100 мм Максимальная рабочая высота.......................................... 1900 мм Минимальная рабочая высота........................................... 400 мм Длина в сложенном состоянии ......................................... 3280 мм Ширина (по концам полоза) ........................................... 2260 мм Опускающая сила в диапазоне рабочей высоты........................... не менее 10 кг Разница между наибольшим и наименьшим нажатием при одностороннем движении токоприемника в диапазоне рабочей высоты.................... не более 1 кг Двойная величина трения в шарнирах, приведенная к верхнему узлу ..... не более 2 кг Время подъема до максимальной рабочей высоты......................... 4—7 ceк Время опускания с максимальной рабочей высоты........................ 3,5—5 сек Номинальное давление сжатого воздуха................................. 5 кг/см2 Минимальное давление сжатого воздуха................................. 3,5 кг/см2 Полный ход каретки................................................... 50 мм Вес токоприемника (без изоляторов)................................... 290 кг

Уход в эксплуатации. Величину контактного нажатия регулируют изменением предварительной затяжки подъемных пружин путем вращения их совместно с держателями на регулировочных штырях. Обеспечение постоянства контактного нажатия (в пределах отклонений в 0,7—1 кг) достигается регулировкой плеча подъемных пружин. Эту регулировку производят при максимальной рабочей высоте (1 900 мм) следующим образом:

- при задире характеристики болты на рычагах 10 равномерно выкручивают;

- при завале характеристики болты равномерно вкручивают.

Величину опускающей силы и максимальную высоту подъема регулируют поворотом тяги 9 пневматического привода, имеющей для этой цели по концам правую или левую резьбу. Перед регулировкой контргайки на тяге отпустить, после регулировки — тщательно затянуть.

Для исключения повышенного трения необходимо тщательно следить за состоянием шарнирных соединений токоприемника, одновременно устраняя перекосы шарниров и контролируя затяжку контргаек. Следует обращать внимание на правильное положение шарниров синхронизирующей тяги 9 относительно вилок вала, не допускать их перекосов и затирания по боковым щекам вилок.

Время подъема и опускания токоприемника регулируется клапаном КЛП-101Б-2, установленным в шкафу вагона. Угольные вставки подлежат замене по предельному износу, когда до стального держателя остается 2—3 мм. При одностороннем износе угольных вставок допускается переворачивать полозы неизношенной стороной вставок в противоположную сторону.

Зазор между угольными вставками, смонтированными на полозе, со стороны контактной поверхности не должен превышать 0,3 мм.

Стыки угольных вставок друг с другом и с торцами металлических концевых рогов нужно тщательно запиливать для обеспечения плавного перехода провода по стыку.

Систематически контролировать надежность крепления вставок на полозе. При необходимости подтягивать болты, крепящие вставки, прижимные планки.

Ввиду хрупкости материала угольных вставок следует принимать меры для защиты их от ударов при ремонте полоза.

Образующиеся на угольных вставках трещины и сколы не являются браковочными признаками, если:

- количество трещин не превышает двух на одну вставку и при этом крепление вставки не ослабляется;

- скол вставки не превышает 50% ее ширины и 20% высоты.

В зимнее время при каждом осмотре полозов необходимо удалять с них снег и лед.

Медные накладки полоза заменяют при износе их до половины первоначальной толщины (2,5—3 мм). В случае необходимости допускается смена только средних накладок, подверженных наибольшему износу.

Зазор между медными накладками полоза со стороны контактной поверхности не должен превышать 1 —1,5 мм. Стыки накладок нужно тщательно припиливать.

Изношенные более чем на 1 мм оси крепления полоза к кареткам необходимо заменять новыми.

Перекосы и крепления рычагов кареток должны быть устранены, в случае уменьшения жесткости должны быть заменены пружины кареток.

Подшипниковые и шарнирные узлы, а также поршень привода при сборке на заводе заправляют смазкой ЦИАТИМ-201 ГОСТ 6267—59. В эксплуатации необходимо систематически пополнять запасы смазки согласно карте смазки.

Для разборки подшипникового узла нижних рам в полуосях имеются отверстия с резьбой, служащие для установки съемника и введения смазки.

Для разборки шарнирного соединения верхних и нижних рам необходимо применять съемник, состоящий из трех подвижных захватов, расположенных под углом 120° друг к другу. Добавление смазки в этот узел возможно и без полной его разборки. Для этого необходимо снять крышку подшипника, протереть его поверхность чистой салфеткой, удалить старую загрязненную смазку и заложить новую. При необходимости сменить сальник.

При каждом осмотре токоприемника нужно проверять состояние шплинтов- Промыть керосином и насухо протереть салфеткой рамы токоприемника, шарнирные соединения и изоляторы. Протереть сухой чистой салфеткой поверхность резинового шланга, подводящего воздух к цилиндру.

При большом периодическом ремонте электропоезда следует проверить износ шарниров; допустим износ втулок на 1 мм, осей на 0,5 мм. Втулки и оси с большим износом необходимо заменить.

Следует проверить износ гибких шунтов. Шунты, изношенные более, чем на 20% сечения, заменить новыми.

Произвести ревизию пневматического привода: цилиндр очистить от пыли, ржавчины, загрязненной смазки; промыть керосином и насухо протереть. Всю рабочую поверхность смазать тонким слоем смазки ЦИАТИМ-201 ГОСТ 6267—59.

Резиновую манжету заменить новой, если при осмотре будут обнаружены порезы, трещины, гофры, загиб бурта в обратную сторону и другие дефекты, приводящие к утечке воздуха. Годную манжету вымыть в теплой воде и тщательно вытереть. Во избежание повреждения манжеты при съеме с поршня или установке пользование отверткой или другими металлическими предметами не допускается. Для этой цели необходимо применять деревянную или изоляционную планку.

Перед установкой поршня с манжетой в цилиндр необходимо следить, чтобы манжета не получила порезов о фаски на цилиндре.

Шарнирные соединения штока поршня с рычагом вала привода следует покрыть смазкой ЦИАТИМ-201.

После сборки привода нужно проверить его герметичность при начальном давлении сжатого воздуха 6,75 ат согласно ГОСТ 9219—66.

Запрещается производить подъем токоприемника без наличия контактного провода или имитирующего его устройства.

Возможные неисправности и способы их устранения приведены в табл. 5.

Таблица 5.

| Неисправности | Возможные причины неисправности | Меры по устранению неисправностей |

| Угольная вставка полоза перемещается в одном (или нескольких) направлениях | Ослабление крепежа | Подтянуть болты, заменить прижимные планки |

| Подвижные детали каретки имеют повышенный износ | Отсутствие смазки. Наличие перекосов | Проверить правильность сборки этих деталей. Перекосы устранить и заложить смазку. |

| Повышенный износ шунтов | Неправильная установка шунтов при сборке | Убедиться, что шунты не трутся о другие детали. Изношенные шунты заменить |

| После подачи воздуха в привод подвижная система не остается на нужной высоте, а медленно опускается | Нарушена герметизация привода | Произвести ревизию привода с заменой изношенных манжет |

| Характеристика статического нажатия имеет завалы в диапазоне рабочей высоты | Нарушена регулировка характеристики или пружины имеют остаточную деформацию | Произвести регулировку в соответствии с указанием раздела настоящей инструкции. Заменить пружину |

| Трещины или сколы на длине свыше 20% возможного пути перекрытия током на изоляторе | Повреждения в эксплуатации | Заменить |