Изоляция. От ухода за изоляцией электрооборудования, в особенности высоковольтных аппаратов и машин, во многом зависит безаварийная работа электропоезда. Необходимо соблюдать следующие правила ухода за изоляцией.

При каждом контрольно-техническом осмотре, но не реже одного раза в четыре дня, для удаления пыли, влаги, следов смазки необходимо протирать сухой безворсной ветошью тяги и стойки электропневматических контакторов, быстродействующих выключателей, валы и другие изоляционные детали силовых контроллеров, панели с высоковольтными и низковольтными контакторами и реле, расположенные в подвагонных ящиках и шкафах моторных и прицепных вагонов.

После чистки и осмотра изоляции необходимо продуть сухим сжатым воздухом (давление 2,5 ат) все аппараты, а также пусковые сопротивления. Во избежание повреждений изоляции не рекомендуется приближать наконечники шланга непосредственно к обдуваемой поверхности.

Фарфоровые изоляторы пусковых сопротивлений следует протирать порошком «Пемоксоль» один раз в месяц (малый периодический ремонт).

При малом периодическом ремонте нужно измерить сопротивления изоляции электрических машин, а также высоковольтных и низковольтных цепей моторных и прицепных вагонов по отношению к «земле» (кузову), а также сопротивление изоляции между проводами.

Минимальная величина сопротивления изоляции в эксплуатации должна быть для высоковольтных цепей 1,5 Мом, а для цепей управления 0,1 Мом.

Результаты замеров заносят в специальный журнал учета состояния электрооборудования. Замер сопротивления изоляции высоковольтных цепей, электрических машин производят мегомметром па 2 500 в, низковольтных — на 500 в. При этом необходимо помнить, что как в силовую цепь, так и в цепь управления включены конденсаторы, при неисправности которых могут исказиться показания мегомметров.

Если уровень сопротивления изоляции ниже указанных норм, нарушена целостность или произошло замыкание проводов, необходимо последовательными измерениями найти неисправность и устранить ее.

При увлажненной изоляции деталей машин и аппаратов необходимо произвести сушку теплым воздухом, применив для этого переносный или стационарный электрический калорифер, через который прогоняется сжатый воздух. Сушку прекращают, когда сопротивление изоляции перестает возрастать.

Подгары и механические повреждения поверхности изоляции ликвидируют мелкой стеклянной шкуркой. После зачистки место повреждения должно быть протерто и восстановлено первоначальное состояние поверхности.

Лакированные и эмалированные поверхности покрывают теми же лаками и эмалями, которыми они были покрыты до повреждения.

Контакты. Все силовые и блокировочные контакты переключающих аппаратов необходимо осматривать при каждом контрольно-техническом осмотре.

При осмотре силовых контактов нужно обращать внимание па состояние их рабочей поверхности. Если обнаружены подгары, оплавления, брызги металла на контактах, то последние нужно тщательно зачистить мелким напильником и стеклянной бумагой. Необходимо обращать внимание на прилегание подвижного контакта к неподвижному после зачистки. Касание должно происходить по линии, свисание подвижного контакта допускается не более чем на 1 мм. Не разрешается зачищать контакты наждачной бумагой, так как частицы наждака, въедаясь в контактную поверхность, увеличивают сопротивление.

При каждом осмотре следует проверять состояние контактных пружин, деталей крепления, токоподводящих шунтов и их крепление. Все детали крепления контактов (болты, гайки и т. д.) необходимо периодически подтягивать.

При малом периодическом ремонте нужно проверять соответствие растворов, провалов, притираний и контактных нажатий техническим данным, приведенным в настоящей инструкции.

Необходимо заменять комплект контактов (подвижной и неподвижный), если толщина одного из них менее 50% номинальной.

Надежная работа схемы может быть обеспечена только при тщательном уходе за блок-контактами цепей управления во время эксплуатации.

При подгарах и оплавлениях блок-контакты зачищают надфилем и протирают сухой чистой технической салфеткой. Особое внимание необходимо обращать на контактное нажатие блок-контактов во избежание их перегрева. Касание мостиковых контактов должно быть одновременным.

Ежедневный осмотр электрооборудования поезда локомотивной бригадой в депо на линейных пунктах, пунктах оборота и отстоя должен включать планомерный осмотр блок-контактов, что обеспечит надежную работу схемы цепей управления и бесперебойную работу поезда па линии.

Дугогасительные камеры. При каждом контрольно-техническом осмотре необходимо производить осмотр и чистку дугогасительпых камер всех высоковольтных и низковольтных контакторов и аппаратов без разборки Удалять нагар, копоть, брызги металла следует металлической щеткой или тонкой стеклянной бумагой № 100, не допуская глубоких царапин на зачищаемой поверхности. Наплывы и брызги металла на дугогасительных рогах камер нужно снимать личным напильником.

После чистки необходимо тщательно продуть камеру сухим сжатым воздухом (давление 2,5 ат) как со стороны входа в камеру контактов, так и с противоположной стороны.

При постановке камер па место после чистки нужно следить за тем, чтобы силовые контакты не касались стенок камер.

На малом периодическом ремонте, помимо выполнения вышеуказанных работ, проверяют сопротивление изоляции дугогасительных камер быстродействующих выключателей. Сопротивление между рогом и полюсом и между полюсами камеры должно быть не менее 10 Мом в эксплуатации и не менее 50 Мом при выходе камеры из ремонта.

Необходимо проверить надежность крепления дугогасительных камер аппаратов, при наличии изломов и трещин нужно камеры заменить или отремонтировать.

Пневматические приводы и вентили. Надежная работа аппаратов с пневматическими приводами возможна при условии соблюдения правил и сроков проведения осмотров и ревизии в эксплуатации, надлежащего ухода и своевременного ремонта.

При монтаже электропневматических аппаратов па вагоне на заводе-изготовителе необходимо проверить, как они работают, и долить в цилиндры смазку следующего состава: 75% МВП ГОСТ 1805—51 и 25% ЖТУ (4а) ТУ ЦТИ МПС № 0458 в количестве 12—20 г для КСП-1, ПР-320; 2—4 г для ПК-306, ПК-350, БВП-105А и 1,5—2 г для КЛП-101, а в картер — привод КСП-1 в количестве 500 г. Все наружные трущиеся части КЛП-101 нужно смазать смазкой ЦИАТИМ-201 ГОСТ 6267—59.

При пуске нового поезда в эксплуатацию в депо приписки необходимо проверить работу электропневматических приводов всех аппаратов и в случае обнаружения неисправностей или нечеткой работы разобрать привод, устранить неисправность и после этого залить смазку.

Первая ревизия электропневматических приводов в полном объеме проводится через два месяца со дня ввода нового поезда в эксплуатацию (большой периодический ремонт).

Проверку работы пневматического привода в эксплуатации нужно производить не реже одного раза в сутки в зимнее время и при каждом контрольно-техническом осмотре.

При проверке следует несколько раз нажать на кнопки вентилей и наблюдать за работой привода. Убедиться на слух в отсутствии утечек воздуха через уплотнения цилиндров, вентилей и из соединений и уплотнений воздухопроводов. Срабатывать привод должен четко, а отключение должно происходить без задержек при давлении воздуха в магистрали управления 3,75 ат. Равномерность перехода с позиции на позицию и полное время вращения силовых контроллеров в пределах 6—8 сек при 5 ат нужно проверить и отрегулировать регулировочными дросселирующими винтами.

При каждом контрольном техническом осмотре и малом периодическом ремонте необходимо проверить действие вентилей путем включения и выключения катушек. Если при замыкании цепей катушки вентиль не работает, необходимо проверить исправность обмотки и проводов цепи управления, предварительно убедившись в исправности клапана вентиля, включая его вручную.

Загрязнение клапана и седла вентиля обнаруживают по утечке воздуха через клапаны. Их необходимо прочистить заостренной палочкой, надев на ее конец чистую безворсную льняную тряпку. Нельзя чистить клапан и седло металлическими предметами.

При большом периодическом ремонте (не реже одного раза в шесть месяцев), перед наступлением зимнего периода эксплуатации, после длительного нерабочего состояния поезда (не менее шести месяцев со дня, изготовления аппаратов с пневматическими приводами или после предыдущей ревизии) необходимо произвести ревизию электропневматических приводов.

При ревизии следует полностью разобрать привод, удалить старую смазку, промыть в керосине; проверить состояние цилиндров, роликов, штоков, поршней, пружин, манжет, подшипников, прокладок и других деталей приводов всех аппаратов поезда, включая клапан токоприемника. Устранить неисправности. Кожаные манжеты прожировать, применяя премировочный состав № 12 ТУ МПС 1949 и проверить их эластичность.

Необходимо проверить характеристики отключающих пружин, пользуясь специальными приспособлениями. Выправить пружинные нажимные шайбы кожаных манжет, не допуская нарушения чертежных размеров.

По окончании сборки нужно заполнить привод смазкой и тщательно проверить его работу. Проверить привод и все воздухопроводы на утечку воздуха при давлении в магистрали управления не менее 5 кГ/см2 и устранить утечки.

Затем следует произвести осмотр, проверку и чистку электропневматических вентилей. Если обнаружится, что после чистки вентиль пропускает воздух, необходимо притереть клапаны. Притираемую поверхность покрывают пастой ГОИ № 100 или мазью, состоящей из тонкого порошка пемзы и машинного масла. Мазь имеет вязкость вазелина.

Перед присоединением к воздухопроводу после притирания клапанов вентиль необходимо промыть и продуть сжатым воздухом. Если клапан настолько износился, что притирание не дает удовлетворительных результатов, вентиль заменяют новым.

Сопротивления и предохранители. При каждом контрольнотехническом осмотре необходимо убедиться в сохранности сопротивлений, фарфоровых изоляторов, крепежных деталей. Пыль и песок с элементов сопротивлений удаляют жесткой щеткой и затем продувают их сжатым воздухом.

Если витки ленты элементов сопротивлений сильно подгорели, надломаны или держатели подвергнуты сильной коррозии, блок сопротивлений должен быть снят для ремонта.

В эмалированных сопротивлениях типа ПЭВ или ПЭ необходимо проверить припайку выводов к держателям, подтянуть крепящие детали, создающие электрический контакт. Трубчатые сопротивления с обгоревшей глазурью, а также со сколами необходимо заменить новыми.

При каждом малом периодическом ремонте следует проверять, соответствуют ли техническим данным величины пусковых сопротивлений, сопротивлений типа ТСО, а также катушек индуктивных шунтов.

Уход за плавкими предохранителями заключается в периодической проверке нажатия пружинных контактов, затяжке крепящих деталей, контроле соответствия параметров плавких вставок величинам, указанным на патроне.

При непрерывной работе плавкой вставки предохранителя ПР-2 в течение полугода необходимо ее заменить, так как долго работающая плавкая вставка окисляется и нарушается ее уставка.

Старые или сгоревшие плавкие вставки разрешается заменять только калиброванными, изготовленными по чертежам завода-изготовителя предохранителей.

Провода внутреннего монтажа панелей и камер. Прочность крепления проводов и кабельных наконечников следует проверять при каждом контрольно-техническом осмотре. Если обнаружено ослабление крепления проводов, необходимо произвести ремонт крепления (замену бандажей или подтяжку крепящих скобок, клиц и т. д.), в случае необходимости укрепить провода дополнительными бандажами (киперной лентой и бечевкой) и окрасить бандажи асфальтовым лаком или глифталевой

Эмалью. Ни в коем случае нельзя Допускать даже незначительную механическую нагрузку на провода.

Резиновая изоляция проводов быстро разрушается при температуре +55°С, поэтому па всех аппаратах, где имеются трубки сопротивления, необходимо периодически контролировать состояние изоляции, и если резина стала хрупкой, заменять поврежденный провод.

В переключающих аппаратах возможно поверхностное обгорание изоляции проводов. Если при этом резиновая изоляция остается целой, обгоревшее место необходимо очистить, покрыть одним-двумя слоями изоляционной ленты и окрасить, как при бандажировке. При разрушении резины провод подлежит немедленной замене.

При каждом малом периодическом ремонте необходимо проверить сопротивление изоляции проводов в соответствии с инструкцией.

Уплотнение кожухов подвагонных аппаратов. Безаварийная работа аппаратов, установленных в камерах под вагоном, во многом зависит от того, попадает ли в эти камеры пыль, влага, снег. Поэтому велико значение уплотнений крышек камер.

В эксплуатации должна быть обеспечена такая периодичность контроля качества и ремонта уплотнений, при которой исключается работа аппаратуры со щелями в уплотнениях крышек камер. Качество уплотнений необходимо проверять по всему периметру крышки, закладывая полосы лакоткани 0,1×20 мм между крышками и краями окон камеры. Качество уплотнения удовлетворительно, если для того, чтобы вытащить эти полосы, необходимо приложить усилие не менее 5 кГ.

При каждом осмотре следует проверять исправность замков, прижимающих крышки, и силу натяжения пружин. Нажатие ручек па крышки менее 8 кГ недопустимо.

В случае повреждения резинового уплотнения его заменяют, а щели в уплотнении устраняют рихтовкой крышек.

Конденсаторы и полупроводниковые выпрямители. При контрольно-техническом осмотре и малом периодическом ремонте необходимо осмотреть конденсаторы, протереть изоляторы выводов и удалить следы загрязнения, осмотреть места припайки к выводам конденсаторов и крепление проводов и шинок к стержням конденсаторов.

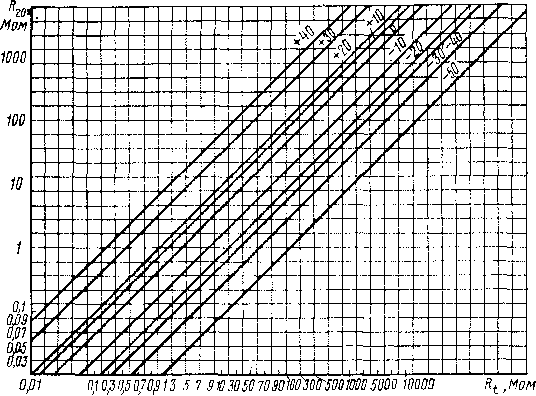

На большом периодическом ремонте нужно произвести проверку сопротивления изоляции конденсаторов в следующем порядке: очистить конденсатор; замерить сопротивление изоляции любым методом (отсчет по приборам произвести через 1 мин после приложения напряжения); полученный результат измерения с помощью номограммы (рис- 56) привести к сопротивлению при 20°С.

Значения сопротивления изоляции должны быть следующими: между любым выводом и корпусом — 5 000 Мом, между выводами у конденсаторов емкостью до 0,1 мкф — 10 000 Мом на 1 мкф, у конденсаторов емкостью от 0,25 мкф — 2 000 Мом на 1 мкф.

С целью разрядки конденсаторы на рабочее напряжение до 500 в следует замыкать сопротивлением величиной не менее 3 000 ом, а конденсаторы на рабочее напряжение свыше 500 в сопротивлением не менее 10000 ом.

Рис. 56, Номограмма для пересчета сопротивлений

Конденсаторы, не удовлетворяющие вышеуказанным требованиям, бракуют и заменяют годными.

При подъемочном ремонте необходимо произвести проверку электрической прочности конденсаторов. Они должны выдерживать в течение 10 сек (без перекрытия и пробоя) приложенное между выводами, а также между любым выводом и корпусом постоянное напряжение, равное для конденсаторов па напряжение до 15 кв двойному номинальному, а для конденсаторов на напряжение до 1 кв — тройному поминальному.

Для конденсаторов, находящихся в эксплуатации, прикладываемое напряжение должно быть снижено на 15%. Напряжение, прикладываемое к конденсатору, необходимо поднимать постепенно в течение не менее 10 сек. Мощность установки постоянного тока, используемой для испытания конденсаторов на электрическую прочность, выбирают исходя из реактивной мощности, необходимой для испытания,

При большом периодическом ремонте необходимо проверить электрическую прочность германиевых диодов. Для этого замеряют поляризованным омметром (тестером) сопротивления диода в проводящем и запирающем направлениях.

При проверке диода, установленного в какое-либо устройство, один конец его должен быть отключен от цепи.

Сроки осмотров и ремонтов. Контрольно-технические осмотры необходимо производить не реже одного раза в четверо суток, а во время зимнего периода эксплуатации — не реже одного раза в три дня.

В период резкой смены заморозков и оттепелей осмотр электрооборудования необходимо производить ежедневно, производя проверку состояния изоляции и работы электропневматических приводов.

Малый периодический ремонт следует производить не реже чем через 45 суток. Большой периодический ремонт нужно выполнять, но не реже чем через 150 000 км пробега.