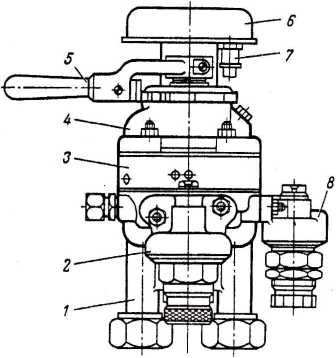

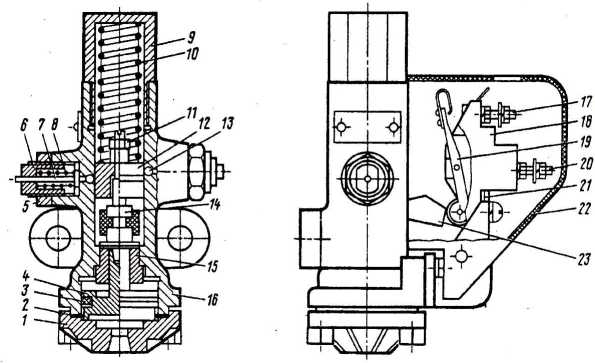

Кран машиниста 395.000.5. Он предназначен для управления пневматическими и электропневматическими тормозами. Кран (рис.7.7) состоит из следующих частей: верхней золотниковой 4. средней промежуточной 3, нижней уравнительной 1, редуктора зарядного давления 2, стабилизатора 8, ручки 5. Под кожухом 6 укреплён контроллер с двумя микровыключателями для питания цепей ЭПТ.

Рис. 7.7. Кран машиниста №395.000 (общий вид): 1 — корпус (нижняя уравнительная часть); 2 — редуктор; 3 — средняя промежуточная часть; 4— верхняя золотниковая часть; 5 — ручка; 6 — кожух контроллера; 7—штуцер для электрических проводов; 8 — стабилизатор

К крану подходят две трубы с разобщительными кранами: левая — питательная магистраль, правая — тормозная. В пневмосистему введён штуцер, который через соединительную трубку связывает кран с уравнительным резервуаром, находящимся под полом кабины.

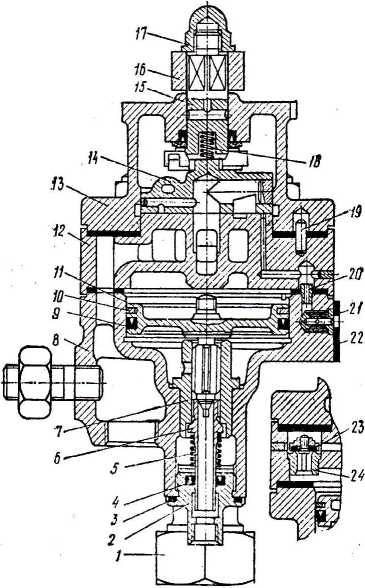

В верхней части крана (рис.7.8) находятся золотник 14, крышка 13 и стержень 15, который соединяет золотник с ручкой крана 16. Ее надевают на квадрат стержня и закрепляют гайкой-колпачком 17.

Рис. 7.8. Кран машиниста № 395.000 (разрез): 1 — гайка; 2 — цоколь; 3 — резиновое кольцо; 4 — манжета; 5 — пружина; 6 — питательный клапан; 7 — втулка; 8 — корпус нижней части; 9 — манжета поршня; 10 — латунное кольцо; 11 — уравнительны поршень; 12 — корпус средней части; 13 — крышка; 14 — золотник; 15 — стержень; 16 — ручка; 17—гайка-колпачок; 18— пружина; 19 — штифт; 20—обратный клапан; 21 — фильтр; 22 — резиновая прокладка; 23 — обратный клапан (показан отдельно); 24 — втулка

Стержень уплотнён манжетой, а его нижний конец входит в выступ золотника 14.

В ручке крана расположены колпачок и пружина, фиксирующие ручку во всех положениях, не допуская её чрезмерных люфтов. Пружина 18 плотно прижимает золотник к зеркалу. Для периодического смазывания золотника предусмотрена специальная пробка, однако в депо кран обычно разбирают, снимают верхнюю часть и смазывают золотник маслом ЦИАТИМ-201. после чего ручка перемещается почти без усилий. Одновременно с ручкой золотник вращается вокруг своей оси относительно зеркала. Нижняя часть золотника — полированная поверхность, притёртая к зеркалу. В золотнике (как и в зеркале) имеются отверстия разного сечения, выемки и каналы.

Средняя часть крана состоит из корпуса 12, в верхней части которого расположено зеркало золотника 14 (“лицо смотрится в зеркало”). Запрессованная в корпус втулка 24 служит седлом для лёгкого алюминиевого обратного клапана 23.

Нижняя часть крана состоит из корпуса 8, в котором находятся уравнительный поршень 11 с уплотнительной манжетой 9 и латунным кольцом 10, питательный клапан 6, прижимаемый пружиной 5 к седлу втулки 7. Хвостовик клапана уплотнён манжетой 4 в цоколе 2, ввёрнутом в корпус с постановкой резинового кольца 3. К корпусу крана через резиновую прокладку 22 крепится редуктор. Чтобы в него не попадали грязь, смазка, окалина, установлен сетчатый фильтр 27. Части крана соединены между собой четырьмя шпильками и уплотнены резиновыми прокладками. Правильность сборки обеспечивает штифт 19.

Двухседельчатый пустотелый клапан 6 работает как впускной и выпускной. Он притёрт ко втулке 7 и хвостовику поршня 11.

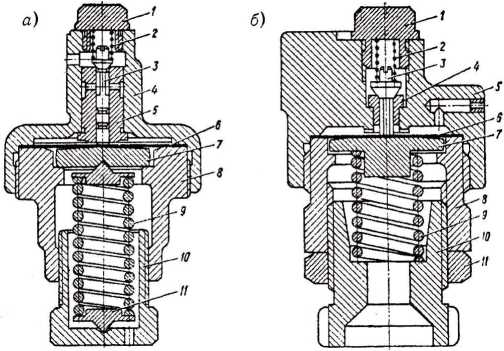

Редуктор крана машиниста (рис. 7.9, а) состоит из верхней 4 и нижней 8 частей. В верхнюю часть запрессована втулка 5. Здесь расположен возбудительный клапан 3 с пружиной 2, которая упирается своим концом в заглушку 1. Между обеими частями редуктора имеется металлическая диафрагма (мембрана) 6.

Снизу на неё через упорную шайбу 7 действует пружина 9, которая своим нижним концом упирается через шайбу 11 в регулирующий стакан 10, имеющий резьбу. Закручивая или откручивая стакан, можно усиливать или ослаблять давление пружины на мембрану.

Стабилизатор крана (рис. 7.9, б) состоит из корпуса 5 с запрессованной втулкой 4 и стакана 8. Между корпусом и стаканом находится диафрагма 6. В корпусе расположен клапан 3, прижимаемый к седлу пружиной 2, которая помещена в заглушке 1. В боковой части корпуса имеется ниппельное отверстие диаметром 0,45 мм для соединения полости над диафрагмой с атмосферой. Контргайка 11 фиксирует положение регулировочного стакана 8.

Рис. 7.9. Схемы редуктора (а) и стабилизатора (б): а: 1 — заглушка; 2 — пружина; 3 — возбудительный клапан; 4 — корпус верхней части; 5 — втулка; 6 — мембрана; 7 — упорная шайба; 8 — корпус; 9 — пружина; 10 — регулирующий стакан; 11 — шайба; б: 1 — заглушка; 2 — пружина; 3 — клапан; 4 — втулка; 5 — корпус; 6 —мембрана; 7 — упорная шайба; 8 — стакан; 9 — пружина; 10 — гайка для регулирования; 11 — контргайка

Ручка крана машиниста (а следовательно, и золотник) имеет семь рабочих положений:

- I — зарядка тормозной магистрали с одновременным отпуском тормозов;

- II — поездное, когда несмотря на утечки воздуха, в магистрали автоматически поддерживается зарядное давление (на электропоездах — 4,5 ат);

- III — перекрыша без питания тормозной магистрали;

- IV — перекрыша с питанием тормозной магистрали;

- VЭ — служебное торможение ЭПТ без зарядки тормозной магистрали;

- V — служебное торможение воздушными тормозами;

- VI — экстренное торможение.

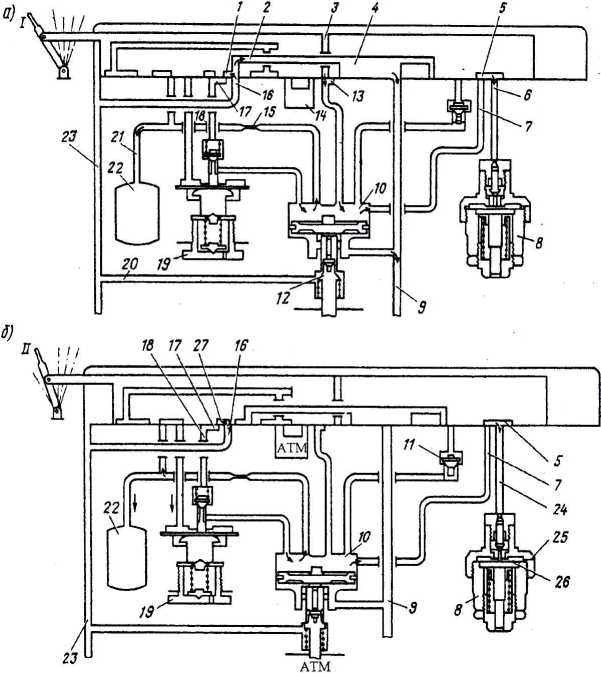

Чтобы облегчить изучение действия крана машиниста, на рис.7.10 приведены схемы положений I и II ручки крана (и золотника). В положении I обеспечивается мощное питание тормозной магистрали: воздух из питательной магистрали 23 (рис.7.10, а) по каналам широкого сечения 16, 2 и 4 поступает в тормозную магистраль 9. Одновременно воздух из питательной магистрали поступает в полость над золотником и прижимает его к зеркалу. Через отверстие 3 в золотнике, выемку 13 и отверстия в зеркале воздух попадает в камеру 10 над уравнительным поршнем. Далее, через калиброванное отверстие 15 по каналу 21 он поступает в уравнительный резервуар 22 (отверстие 15 имеет сечение 1,6 мм).

Резервуар 22 (УР) имеет объем 20 л, а камера над поршнем достаточно мала, поэтому давление в ней повышается гораздо быстрее, чем в резервуаре 22 и тормозной магистрали. Под действием избыточного давления в надпоршневой камере 10 уравнительный поршень, преодолевая усилие пружины, перемещается вниз, отжимает от седла впускной клапан 12 и сообщает между собой каналы питательной 23 и тормозной 9 магистралей, создавая дополнительное питание тормозной магистрали. Через выемку золотника 1 и отверстия 7 7 воздух поступает к возбудительному клапану редуктора 79, а через выемку 5 и каналы 6, 7 — к стабилизатору 8.

Калиброванное отверстие 75 замедляет наполнение уравнительного резервуара 22, что позволяет дольше выдерживать ручку в положении I. Обеспечивается мощное питание тормозной магистрали без перезарядки УР (за давлением в уравнительном резервуаре машинист должен следить по манометру). Сечение калиброванного отверстия 75 рассчитано так, чтобы УР наполнялся бы прежде, чем зарядятся запасные резервуары головных вагонов поезда (во избежание их перезарядки). Это сделано для надёжности отпуска тормозов, возможности более длительной выдержки ручки крана машиниста в положении I, обеспечивая при зарядке мощную продувку тормозной магистрали.

В положении II тормозная и питательная магистрали напрямую не сообщаются. Из питательной магистрали 23 (рис. 7.10, б) воздух по каналам 16 и 18 через выемки 17 и 27 поступает к возбудительному клапану редуктора 19. При этом уравнительный резервуар 22 через золотник сообщается с полостью над диафрагмой редуктора. Если давление над диафрагмой станет меньше величины, на которую отрегулирована пружина, диафрагма прогнется вверх и откроет возбудительный клапан. Воздух из питательной магистрали 23 начнёт поступать в камеру над поршнем и в УР, а также в полость над диафрагмой редуктора. Произойдёт пополнение УР. Когда давление в нём будет доведено до нормы, диафрагма займёт первоначальное положение, пружина закроет возбудительный клапан, пополнение утечек прекратится. Таким образом, редуктор автоматически поддерживает заданное давление в УР. Точно такое же давление в тормозной магистрали будет поддерживать уравнительный поршень. Сверху на него действует давление воздуха УР, снизу — давление тормозной магистрали. В зависимости от их соотношения поршень может занять среднее положение, когда впускной и выпускной клапаны перекрыты, он может подняться (открыть выпускной клапан) или опуститься (открыть впускной клапан).

Рис. 7.10. Схемы крана машиниста № 395 в положениях I (а) и II (б)

Когда давление в тормозной магистрали становится меньше, чем в уравнительном резервуаре, поршень перемещается вниз, своим хвостовиком отжимает от седла впускной клапан (сжимая пружину) и сообщает питательную и тормозную магистрали. После доведения давления тормозной магистрали до давления в УР поршень займёт среднее положение, и пружина закроет впускной клапан.

Для повышения давления в УР регулирующий стакан редуктора 19 следует закручивать по часовой стрелке, для понижения — откручивать. Редуктор может только повышать давление в надпоршневой камере и УР и не может понизить указанное давление, несмотря на ослабление регулирующей пружины. Поэтому для регулировки редуктора следует ослабить пружину, снизить краном давление в уравнительном резервуаре (и магистрали) и, вращая регулирующий стакан по часовой стрелке, добиться требуемого зарядного давления.

Следует отметить, что данный редуктор отрегулировать гораздо легче, чем, например, редуктор крана машиниста № 334 (там редуктор поддерживал давление непосредственно в тормозной магистрали, т.е. контролировал достаточно большой объём воздуха). Редуктор крана № 395 пополняет утечки в УР относительно малого объёма, поэтому легко регулируется.

Если в положении I ручки крана машиниста была допущена перезарядка УР и тормозной магистрали, то после её перевода в положение II стабилизатор крана обеспечит автоматический переход с повышенного на нормальное зарядное давление в уравнительном резервуаре, а следовательно, и в тормозной магистрали. Снижение давления будет происходить с постоянным темпом (темпом “мягкости”), который не вызывает срабатывания воздухораспределителей на торможение.

В положении II ручки крана машиниста камера над уравнительным поршнем и УР (рис.7.10, б) каналами 7 и 24 сообщается с полостью над мембраной 26 стабилизатора и далее через калиброванное отверстие 25 диаметром 0.45 мм — с атмосферой. Давление в полости над мембраной зависит от подъёма клапана стабилизатора. Подъём (т.е. открытие) клапана регулируется пружиной: чем сильнее она затянута, тем больше открывается клапан и тем больше давление воздуха в полости над мембраной. Поэтому под большим давлением воздух будет выходить из УР в атмосферу через калиброванное отверстие. И наоборот — при ослабленной пружине открытие клапана меньше, значит и меньшее давление будет над мембраной, т.е. давление в УР понижается медленнее.

Давление в полости над мембраной стабилизатора относительно невелико (0,2…0,3 ат), оно определяет постоянный темп снижения давления в УР и тормозной магистрали независимо от утечек и величины перезарядки.

Таким образом, стабилизатор понизит завышенное давление в уравнительном резервуаре до 4,5 ат. Он будет продолжать понижение давления и дальше, но в этот момент вступает в действие редуктор, который, несмотря на расход воздуха через стабилизатор, начнёт пополнять утечки в УР.

В положении II ручки крана машиниста в уравнительном резервуаре, а следовательно, и тормозной магистрали будет поддерживаться зарядное давление, установленное редуктором, с колебаниями ±0,1 ат.

В положении III уравнительный резервуар 22 (рис.7.10, б) и надпоршневая камера 10 через обратный клапан 11 и отверстия в золотнике и в зеркале сообщаются с тормозной магистралью 9. При этом воздух из магистрали не может попасть в надпоршневую камеру и УР, так как этому препятствует обратный клапан.

Снижение давления в тормозной магистрали из-за утечек вызовет перетекание воздуха из УР через обратный клапан в магистраль. С обеих сторон на уравнительный поршень действуют одинаковые силы, поршень остаётся неподвижным. Он занимает среднее положение, и утечки воздуха в магистрали не пополняются.

В положении IV все отверстия и выемки на зеркале золотника перекрыты, УР не сообщается с магистралью. Давление в нем (и в камере над поршнем) неизменно, давление в магистрали (и под поршнем) медленно снижается из-за утечек. Поэтому поршень периодически кратковременно перемещается вниз и пополняет утечки воздуха в магистрали.

На первый взгляд, поршень работает так же, как и в положении II, но в поездном положении ручки крана в магистрали поддерживается нормальное зарядное давление (4,5 ат). В положении IV редуктор отключён, за счёт работы уравнительного поршня поддерживается пониженное (после торможения) давление, поэтому отпуска тормозов не происходит.

В положении VЭ на электропоездах реализуется электропневматическое торможение без разрядки тормозной магистрали.

В положении V воздух из уравнительного резервуара и камеры над поршнем попадает в атмосферу (см. рис.7.10, а) через отверстия в золотнике и отверстие 14. Калиброванное отверстие в золотнике диаметром 2,3 мм выбрано с учётом объёма УР (20 л), что определяет темп снижения давления в уравнительном резервуаре (темп служебного торможения). Давление над уравнительным поршнем становится меньше, чем под ним. Поэтому поршень смещается вверх, его хвостовик отходит от седла, открывая выпускной клапан. Тормозная магистраль сообщается с атмосферой.

После требуемой разрядки УР ручку крана переводят в положение IV (перекрыша). Какое-то время воздух продолжает выходить из тормозной магистрали через атмосферное отверстие (в кабине это хорошо слышно). Когда давление в магистрали сравняется с давлением в УР, поршень переместится в среднее положение, его хвостовик закроет выпускной клапан и разобщит магистраль с атмосферой. Давление в магистрали снизится на требуемую величину.

При изучении этой темы может возникнуть вопрос: каково назначение в конструкции крана машиниста промежуточного звена (системы из уравнительного поршня и уравнительного резервуара) при разрядке тормозной магистрали? Казалось бы, тормозную магистраль проще разряжать непосредственно краном и значительно упростить его конструкцию. Поскольку длина поездов может быть различной, а значит, разным будет и объём магистрали, управление пневматическими тормозами очень усложнится. Поэтому кран машиниста даёт возможность выполнять одинаковые операции, имея дело всегда с одним и тем же объёмом уравнительного резервуара. Уравнительный поршень, независимо от длины тормозной магистрали, действует как повторитель, обеспечивая снижение давления в магистрали на такую же величину, на которую оно было снижено в УР.

В положении VI тормозная магистраль 9 (рис.7.10, а) через выемку 4 и канал 2 золотника сообщается с атмосферой. Одновременно с атмосферой сообщаются УР и камера над поршнем, в которой давление падает намного быстрее, чем в магистрали. Поэтому поршень перемещается вверх, дополнительно сообщая тормозную магистраль с атмосферой. Происходит экстренная разрядка магистрали высоким темпом, что обеспечивает надёжность торможения.

С помощью крана машиниста № 395 управляют также электропневматическими тормозами. Для этого в его верхней части (рис. 7.7) под кожухом 6 установлен контроллер. Он состоит из диска, зафиксированного винтами, двух микровыключателей и кулачковой шайбы. Шайба вместе с ручкой крана надета на квадрат стержня и закреплена сверху гайкой. К контроллеру подведён четырёхжильный кабель с разъёмом для соединения микровыключателей и внешних цепей.

Усилия от кулачковой шайбы передаются на кнопки микровыключателей через шарикоподшипники, которые перекатываются при вращении шайбы по её профилю. На нём имеются выступы и впадины, поэтому микровыключатели в соответствующих положениях ручки крана включаются или выключаются. Присоединить микровыключатели непосредственно к поездным проводам (47 и 49) ЭПТ нельзя, так как миниатюрные контакты не выдержат протекания токов самоиндукции при отключении цепей. (Цепи ЭПТ имеют достаточно большую индуктивность из-за большого числа катушек вентилей.) Поэтому с помощью микровыключателей запитываются только две катушки промежуточных реле: реле отпуска РО и реле торможения РТ. Своими мощными блок-контактами эти реле запитывают цепи поездных проводов — тормозного провода 47 и отпускного 49.

В положениях I и II ручки крана машиниста оба микровыключателя выключены, реле РО и РТ обесточены. В положениях III и IV включаются первый микровыключатель и реле РО. Провод 49 встаёт под напряжение. В положениях VЭ…VI вместе с первым микровыключателем и реле РО включаются второй микровыключатель и реле РТ, запитывая провод 47.

Наиболее часто встречающиеся неисправности крана машиниста приведены в табл. 29.

Таблица 29. Неисправности крана машиниста

| Признаки неисправности | Причина | Способ устранения |

| При служебном торможении давление в УР понижается с 5 до 4 ат более чем за 6 с | Засорение калиброванного отверстия в зеркале золотника 2,3 мм. Пропуск уплотнения уравнительного поршня |

Прокалибровать отверстие 2,3 мм. Смазать манжету поршня |

| В положении IV самопроизвольно понижается давление в УР | Утечки в соединениях УР Пропуск обратного клапана, пропуск золотника. Пропуск уплотнения уравнительного поршня |

Устранить утечки. В депо проверить седло клапана, притереть золотник. Заменить манжету |

| В положении П непрерывный выход воздуха в атмосферное отверстие между отростками крана | Пропуск (засорение) впускового или выпускного клапана. Пропуск манжеты в цоколе |

Вынуть клапан, очистить его и притереть. Манжету расправить и смазать |

| Ручка крана перемещается с большим усилием | Нет смазки между зеркалом и золотником | Вынуть золотник, очистить, притереть, и смазать |

| Слишком быстрая зарядка УР | Пропуск воздуха по втулке диаметром 1,6 мм. Большой зазор цилиндрической части питательного клапана |

Сменить втулку и прокалибровать отверстие. Сменить клапан |

| После перевода ручки крана в положение IV резко на 0,1…0,3 ат повышается давление в магистрали | Заедает уравнительный поршень | Устранить заедание |

| После ступени торможения и постановки ручки в положение III давление в УР повышается | Пропуск обратного клапана | Пользоваться только положением IV. В депо заменить уплотнение обратного клапана |

| В поездном положении резко повышается давление в тормозной магистрали | Засорение и пропуск питательного клапана редуктора. Большая утечка из уравнительного резервуара Пропуск по золотнику |

Очистить и притереть клапан редуктора. Снять фильтр, устранить течку. Притереть золотник |

| В положениях III и IV не горит лампа «О», в положениях VЭ, V, VI не горит лампа «Т» | Большой люфт ручки крана на квадрате стержня. Ослабление крепления микровыключателей или сдвиг их на панели |

Снять крышку контроллера, закрепить ручку крана и микровыключатели |

Воздухораспределитель № 292.001. Воздухораспределитель (рис. 7.11, см. вкладку) состоит из корпуса 1 магистральной части, крышки II и ускорителя экстренного торможения 20. По запрессованной в корпусе 1 втулке 2 перемещается главный золотник 6. Латунный магистральный поршень уплотнён бронзовым кольцом 8 и может перемещаться в поршневой втулке 9. В хвостовике магистрального поршня 7, выполненного в виде рамки, имеются две выемки, в которых расположены отсекательный золотник 3 с зазором 0,3 мм и главный золотник 6 с зазором 7,5 мм. Главный золотник прижат к зеркалу пластинчатой пружиной 5, отсекательный золотник прижимает к главному цилиндрическая пружина 4. За счёт зазора 7,5 мм главный золотник может вхолостую перемещаться в рамке хвостовика поршня.

В крышке 11, уплотнённой прокладкой 10, имеется камера дополнительной разрядки КДР объёмом 1 л, буферный стержень 14 с пружиной 13, заглушка 15 и фильтр 12.

По втулке 28, вставленной в корпус 20 ускорителя экстренного торможения, может передвигаться поршень 27 с резиновой манжетой 26. Ускорительный поршень 27 прижимается пружиной 29 к резиновому кольцу 25. Клапан 23 своими заплечиками в верхней части входит в полукольцевой паз поршня. В осевом направлении имеется зазор 3,5 мм, т.е. возможность холостого хода поршня вверх на 3,5 мм без подъёма клапана 23. Между поршнем 27 и клапаном 23 находится небольшая пружина 24, прижимающая клапан к седлу 27.

В корпус 1 запрессована бронзовая втулка 31, в которую помещена притёртая коническая переключательная пробка 30, прижимаемая пружиной. Закреплённая на хвостовике пробки ручка 18 имеет три положения (рис. 7.12): К (вертикальное) — ведение короткосоставного пассажирского поезда, в котором не более двадцати вагонов; Д (ручка наклонена в сторону подводящей магистрали) — ведение длинносоставного поезда, в котором более двадцати вагонов; УВ (ручка наклонена в противоположную состоянию Д сторону) — ведение поезда с выключенным ускорителем. За счёт каналов разного сечения в пробке в режимах К, Д и УВ изменяются время наполнения и отпуска тормозных цилиндров при экстренном торможении (во избежание больших реакций в поезде).

Рис. 7.12. Положения ручки переключательной пробки воздухораспределителя

Чтобы очищать поступающий воздух, со стороны тормозной магистрали, тормозного цилиндра и запасного резервуара в каналы вставлены колпачки 19, 32 и 34, изготовленные из мелкой ячеистой сетки. Фильтр 12 состоит из наружной и внутренней обойм, между которыми намотана латунная сетка и слой фетра. С торцов обоймы закрыты войлочными прокладками.

Из тормозной магистрали сжатый воздух через сетку и фильтр в крышке поступает в магистральную камеру М. Поршень вместе с хвостовиком (рамкой) и золотниками передвигается в крайнее левое положение. На головных вагонах, где давление воздуха в магистрали при зарядке более высокое, торцевая часть рамки сожмёт буферную пружину, а притирочный поясок поршня плотно прижмётся к торцу золотниковой втулки. В пояске просверлено отверстие 6 диаметром 2 мм. Оно будет определять замедленную зарядку запасных резервуаров вагонов головной части поезда. Через отверстия 5 (три отверстия диаметром 1,25 мм) воздух также будет проходить, но эти отверстия работают последовательно с отверстием 6 диаметром 2 мм и только оно в итоге определит замедленную зарядку запасных резервуаров. Далее воздух попадает в золотниковую камеру ЗК, сообщающуюся отверстием 22 диаметром 9 мм с запасным резервуаром.

В хвостовой части поезда, где давление повышается медленно, магистральный поршень перемещается только до упора своим хвостовиком в буферный стакан. Поэтому притирочный поясок Г поршня не доходит до торца золотниковой втулки на 0,5…2 мм. Темп зарядки запасных резервуаров определяется площадью трех отверстий 5 диаметром 1,25 мм (площадь трех отверстий диаметром по 1,25 мм больше площади одного отверстия диаметром 2 мм). Поэтому время зарядки запасных резервуаров на всём поезде выравнивается.

Из камеры М по каналу 4 воздух поступает под отсекательный золотник, а по каналу 42 — под поршень срывного клапана. Поршень немного приподнимается, что позволяет холостой ход, и воздух через имеющиеся калиброванные отверстия диаметром 0,8 мм перетекает в камеру над поршнем и через переключательную пробку подходит под главный золотник.

При этом тормозной цилиндр каналом 26, отверстием 33, выемкой пробки 32, каналами 16,17 и 18 сообщается с атмосферой. Главный золотник вместе с отсекательным также сообщает с атмосферой камеру дополнительной разрядки.

Когда говорят, что действие воздухораспределителя основано на принципе разности давлений, допускают неточность. Давление в тормозной магистрали можно снижать с разной скоростью (разным темпом). Если оно падает очень медленно (например, из-за утечек), воздух успеет перетечь из золотниковой камеры ЗК и запасного резервуара ЗР в тормозную магистраль по тем же каналам, что и при зарядке, но в обратном направлении. Магистральный поршень останется неподвижным, и торможения не произойдёт. Воздухораспределитель реагирует на темп разрядки (разумеется, глубина разрядки магистрали так же сказывается на торможении). Особенность распределителя — не срабатывать на торможение при слишком медленном темпе разрядки — называется мягкостью тормоза, что определяет норму утечек в тормозной магистрали.

В случае снижения давления воздуха в магистрали темпом служебного торможения на 0,3…0,4 ат избыточное давление на поршень со стороны золотниковой камеры и запасного резервуара заставит его вместе с отсекательным золотником переместиться вправо на величину холостого хода 7,5 мм (пока торец рамки хвостовика не коснётся главного золотника). При этом поршень перекроет три отверстия 5 и разобщит запасной резервуар с магистралью. Тормозная магистраль каналами 7, 3, 4, 9, отверстием 10 в главном золотнике, выемкой 77 в отсекательном золотнике, каналами 72, 13, 14 и 2 сообщается с камерой дополнительной разрядки КДР. Это увеличивает скорость тормозной волны и повышает надёжность срабатывания воздухораспределителей на торможение. После дополнительного снижения давления в магистрали поршень смещается вправо ещё на 5,5…8 мм вместе с главным золотником. Канал главного золотника 27 совмещается с каналом тормозного цилиндра 23, сверху открывается отсекательный золотник, а сместившийся главный золотник позволяет сообщиться запасному резервуару с тормозным цилиндром.

Воздух из запасного резервуара через отверстие 22, каналы 27, 23, 26 перетекает в тормозной цилиндр, и давление на магистральный поршень со стороны золотниковой камеры уменьшается. Поршень останавливается, не доходя до стержня буферного устройства в крышке.

Тормозной цилиндр будет наполняться до тех пор, пока давление в запасном резервуаре не станет ниже давления в магистрали примерно на 0,1 ат. В этот момент магистральный поршень вместе с отсекательным золотником передвинется влево на величину свободного хода (7 мм), не смещая главный золотник. Отсекательный золотник закроет сверху канал 19 главного золотника. Воздухораспределитель находится в положении перекрыши: в тормозном цилиндре зафиксировано определённое давление в соответствии с величиной понижения давления в магистрали. Можно считать, что давление в тормозном цилиндре приблизительно утраивается по сравнению с той величиной, на которую понижено давление в тормозной магистрали. Так, при снижении давления в магистрали на 0,5…0,6 ат в цилиндрах будет 1,5…1,8 ат.

Для повторной ступени торможения передвигать главный золотник не требуется. При последующих снижениях давления краном машиниста поршень перемещается только с отсекательный золотником на величину свободного хода и возвращается в перекрышу, производя отсечку дальнейшей разрядки запасного резервуара ЗР. Воздухораспределитель становится гораздо чувствительней, и для последующих ступеней торможения требуются малые разрядки магистрали.

В случае полного служебного торможения давление в магистрали снижают в один приём на 1,5… 1,7 ат. Поршень и оба золотника перемещаются вправо, оставив канал 19 открытым. После выравнивания давлений в тормозном цилиндре и запасном резервуаре давление в цилиндре становится максимальным.

При понижении давления в магистрали темпом экстренного торможения (0,8 ат за 1с) поршень резко перебрасывается вправо, сжимает пружину буфера, подходя к прокладке. Совмещаются каналы 7 и 8, и начинается наполнение тормозного цилиндра через переключательную пробку. Выемка 20 золотника сообщает между собой каналы 24 и 25, и воздух из камеры 40 над ускорительным поршнем резко выбрасывается в тормозной цилиндр. Это малое количество воздуха не влияет существенно на давление в цилиндре, но благодаря разрядке камеры 40 под действием сжатого воздуха тормозной магистрали (где давление ещё не успело упасть) поршень, сжимая большую пружину, перемещается вверх и отрывает от седла срывной клапан.

Магистраль широким каналом 42 сообщается с атмосферой через отверстие А. Такой выброс сжатого воздуха из магистрали через срывные клапаны воздухораспределителей обеспечивает высокий темп экстренной разрядки магистрали по всему поезду, надёжное и практически одновременное срабатывание тормозов. После понижения давления в магистрали срывной поршень под действием пружины садится на седло.

Бывают случаи срыва воздухораспределителей на экстренное торможение, особенно в зимнее время, когда ухудшаются условия смазывания, затрудняется перемещение деталей, возникают заедания поршня или золотника. Имеются и другие причины, например, засорение сетки фильтра и т.д. Срыв одного воздухораспределителя на экстренное торможение приводит к срабатыванию остальных. Выявить неисправный прибор довольно трудно, поэтому, если срыв будет повторяться, следует выключить ускорители на всех вагонах.

Если экстренное торможение применили после ступени торможения, когда возросло давление в цилиндрах, ускорители не срабатывают, так как выброс воздуха из камеры над срывным поршнем происходит при недостаточном перепаде давлений.

Наполнение цилиндров при экстренном торможении зависит от положения переключательной пробки. Для поездов нормальной длины в режиме К время наполнения составляет 5…7 с. В режиме Д длинносоставного поезда цилиндр наполняется через отверстие пробки меньшего сечения, в режиме УВ наполнение происходит за 12…16с.

Когда при отпуске тормозов давление в магистрали на 0,1…0,2 ат станет больше, чем в ЗК и ЗР, поршень с золотниками перемещается влево. Из тормозного цилиндра воздух поступает по каналу 26 через выемку переключательной пробки к главному золотнику, а затем по каналу 16 — в атмосферу. Камера дополнительной разрядки КДР каналом 2 также сообщается с атмосферой. Начинается пополнение запасных резервуаров из магистрали по каналу 1 через отверстия 5, 6 и 22. Время выпуска воздуха из тормозного цилиндра зависит от положения переключательной пробки: в режиме К оно составляет 9…12 с, в режиме УВ — 19…24 с.

Воздухораспределители № 292.001 обеспечивают скорость тормозной волны при экстренном торможении 190 м/с, при служебном — 120 м/с, достаточно высокую плавность торможения в поездах различной длины, надёжное действие тормозов. Однако они имеют и недостатки: так, в процессе торможения нет подзарядки запасных резервуаров и пополнения утечек в тормозных цилиндрах (тормоз истощим). Давление в цилиндрах зависит от выходов штоков, отсутствует ступенчатый отпуск. В распределителе используется большое количество цветного металла и притираемых деталей, увеличивающих трудоёмкость изготовления и ремонта.

Неисправности воздухораспределителя и способы их устранения приведены в табл. 30.

Таблица 30. Неисправности воздухораспределителя

| Признаки неисправности | Причины | Способ устранения |

| При малом понижении давления в магистрали воздухораспределитель не тормозит | Засорен колпачок сетки в магистральном отростке или фильтре | Колпачок из сетки и фильтр осмотреть и очистить. Воздухораспределитель сменить или выключить |

| При повышении давления в магистрали после торможения тормоз не отпускает | Неплотность кольца магистрального поршня, тугое перемещение поршня с золотниками | При ремонте заменить кольцо, золотники притереть |

| Самопроизвольный отпуск после торможения | Утечки воздуха из запасного резервуара или тормозного цилиндра | Устранить утечки в соединениях |

| После ступени торможения и нахождении ручки крана в перекрыше давление в тормозном цилиндре не повышается, возможен самопроизвольный отпуск | Пропуск воздуха отсекательным золотником в притирочной плоскости | Притереть золотник |

| При экстренном торможении воздухораспределитель срабатывает без ускорителя | Заедание буферного стержня в направляющей заглушке, сильный пропуск воздуха через кольцо ускорительного поршня (заедание в ручье) | Осмотреть буферный стержень, кольцо ускорительного поршня и устранить заедание |

| После экстренного торможения быстро падает давление в запасном резервуаре и тормозном цилиндре | Плохое прилегание магистрального поршня к прокладке. Сход кольца в заходную фаску втулки магистрального поршня, плохое прилегание ускорительного поршня к резиновой прокладке | Осмотреть резиновую прокладку и неисправную заменить. Если прокладка выскочила, ее необходимо приклеить |

| Из камеры дополнительной разрядки при отпуске не выходит воздух | Засорение отверстия диаметром 1 мм в главном золотнике | Прочистить отверстие |

| При служебном торможении воздухораспределитель срабатывает на экстренное торможение | Пружина главного золотника упирается в хвостовик поршня | Запилить верх хвостовика поршня в месте расположения пружины |

| Быстрое торможение и отпуск на режиме длинносоставного поезда | Нет перекрыши между каналами, большая слабина ручки на хвостовине пробки | Устранить слабину в ручке |

| Быстрая зарядка тормозного резервуара | Плохая притирка магистрального поршня к втулке золотника | Притереть торец поршня по втулке |

Электровоздухораспределитель № 305-001. Электровоздухораспределитель состоит из рабочей камеры А, электрической части Б, пневматического реле В и переключательного клапана Г. Рабочая камера имеет объём 1,5 л, а к одному из её фланцев крепятся электрическая часть и пневматическое реле. С противоположной к ним стороны на шпильках укреплён воздухораспределитель № 292. Снизу рабочей камеры вмонтирован переключательный клапан.

Под крышкой 17 корпуса электрической части 26 укреплены катушки вентиля торможения ВТ и вентиля отпуска ВО. Вентили закреплены на сердечниках 15 гайками 16 со стопорными шайбами. С помощью латунных колец 21 достигнута магнитная изоляция фланцев 13 от сердечников 15. Фланцы 13 уплотняют металлическими диафрагмами 12 и 22. В развальцовке диафрагмы отпускного вентиля ВО запаяно седло 10 отпускного клапана 8. Для прохода воздуха винт 14 имеет осевой канал.

В якоря вентилей вставлены клапаны 8 и 25 с резиновыми уплотнениями. При обесточенных катушках якоря удерживаются в нижнем положении пружинами, которые расположены между металлическими диафрагмами и якорями 11 и 23.

На ярме 37 электромагнита закреплён диод 36, необходимый для электровоздухораспределителей пассажирских вагонов. Провода от катушек закреплены на колодках, имеющих по три зажима и электрических контакта для надежного соединения цепей при монтаже электровоздухораспределителя.

В корпусе 30 пневматического реле находится диафрагменноклапанное устройство. Пневматическое реле наполняет воздухом тормозные цилиндры или выпускает воздух в атмосферу в зависимости от изменения давления в полости над резиновой диафрагмой 7 и соединённой с ней рабочей камере А.

Диафрагма 7 закреплена между корпусом 26 электрической части и корпусом 30 реле. В центре она фиксируется гайкой 27 на стакане 28. Снизу в центре диафрагмы имеется уплотнительное кольцо 6, являющееся клапаном. Его седлом служит верхний конец пустотелого штока 5. На штоке 5 укреплён питающий клапан 4 с резиновым кольцом, он прижат к седлу пружиной 3.

В цоколе 1 имеются атмосферные отверстия. Манжета 2 в его канавке служит уплотнением для штока 5. К камере А на шпильках присоединяют переключательный клапан 44 с двумя резиновыми кольцами 43. Сёдлами клапана служат крышки 41, укреплённые на корпусе переключательного клапана.

Работа электровоздухораспределителя. При зарядке обе катушки вентилей ВО и ВТ обесточены, их якоря отжаты пружинами от сердечников и находятся в нижнем положении. При этом клапан 7 вентиля отпуска 6 открыт, клапан 9 вентиля торможения 8 закрыт. Рабочая камера 4 и полость над диафрагмой 15 через клапан 7 по каналу 5 сообщены с атмосферой.

Воздух из тормозной магистрали 24 через воздушный распределитель 25 по каналу 3 поступает в запасной резервуар 23. Через каналы 13 и 10 воздух наполняет полости над питательным клапаном 12 и под тормозным вентилем 8. Воздухораспределитель 25 находится в положении отпуска, сообщая тормозной цилиндр 1 с атмосферой.

При торможении катушки вентилей 6 и 8 оказываются под напряжением. Клапан 7 закрывается и разобщает рабочую камеру 4 с атмосферой, клапан 9 открывается, и воздух через отверстие 1,8 мм в его седле поступает в полость над диафрагмой и рабочую камеру 4. Резиновая диафрагма прогибается на 2,5…3,5 мм, клапан 11 закрывает атмосферный канал в штоке, отжимает шток и открывает питательный клапан 12. Воздух из запасного резервуара ЗР через открытый клапан 12 поступает вначале в полость под диафрагмой, а затем — к переключательному клапану, отжимает его до соприкосновения кольца 20 с седлом и поступает в тормозной цилиндр 1, закрывая канал 22 к воздухораспределителю 25. Давление и время наполнения цилиндра зависят от давления и времени наполнения рабочей камеры 4, что определяется длительностью питания тормозного вентиля ВТ. За 2,5…3,5 с давление в цилиндре повысится примерно до 3 ат.

При ступенчатом торможении катушка вентиля б находится постоянно под напряжением, на катушку вентиля 8 питание подают кратковременно. Число её кратковременных возбуждений определяет число ступений торможения. После достижения в рабочей камере 4 и тормозном цилиндре требуемого давления вентиль 8 обесточивают. Клапан 9 закрывается и разобщает рабочую камеру и запасной резервуар. Катушка вентиля 6 остаётся под напряжением, её якорь притянут, и атмосферный канал закрыт клапаном 7. В рабочей камере будет зафиксировано определённое давление, а давление в тормозном цилиндре будет повышаться, поскольку клапан 12 открыт. Как только давление в полости под диафрагмой (и в тормозном цилиндре) и в рабочей камере 4 сравняются, диафрагма 15 займёт среднее положение, оставляя закрытым клапан 11. Питательный клапан 12 под действием пружин закроется, и наполнение тормозного цилиндра прекратится. Так устанавливается режим перекрыши после любой ступени торможения.

При отпуске обе катушки 6 и 8 обесточены, их якоря отжаты пружинами и находятся в нижнем положении. Клапан 9 тормозного вентиля закрыт, клапан 7 отпускного вентиля открыт. Поэтому рабочая камера 4 каналом 5 в сердечнике вентиля 6 сообщена с атмосферой. Давление над диафрагмой понижается, и она под действием избыточного давления со стороны тормозного цилиндра выгибается на 1…2,5 мм, открывая атмосферный клапан 11.

Воздух из тормозного цилиндра I поступает в полость 17 переключательного клапана 19 и затем через открытый клапан 11 выходит в атмосферу. Происходит отпуск тормоза. На практике обычно пользуются ступенчатым отпуском. Для этого питание с вентиля 6 снимают кратковременно, выпуская требуемую порцию воздуха из рабочей камеры 4, после чего восстанавливают питание. При этом якорь вентиля 6 остаётся притянутым, и клапан 7 перекрывает атмосферный канал 5, прекращая дальнейший выпуск воздуха из рабочей камеры.

Воздух из тормозного цилиндра будет выпускаться также в атмосферу через открытый клапан 11 до тех пор, пока давление в нём не снизится до давления воздуха, оставшегося в рабочей камере. В этот момент диафрагма 15 выпрямляется и закрывает атмосферный клапан 11, прекращая выпуск воздуха из цилиндра. Чтобы получить несколько ступеней отпуска, процесс повторяют необходимое число раз. Длительность обесточивания катушки отпускного вентиля определяет величину ступени отпуска.

Перечислим возможные неисправности электровоздухораспределителя № 305-001 и их причины:

- Электровоздухораспределитель не срабатывает на торможение — нет контакта на контактных зажимах, неисправность катушки вентилей.

- После срабатывания на торможение при постановке ручки крана в перекрышу электровоздухораспределитель сразу отпускает — неплотно закрывается канал отпускного вентиля, порвана диафрагма, неисправно реле давления (клапан не садится на седло).

- Электровоздухораспределитель срабатывает на торможение, но не отпускает — засорилось атмосферное отверстие в отпускном вентиле; вместо электровоздухораспределителя сработал воздухораспределитель № 292, (тормоз отпустит, но за более продолжительное время).

- Электровоздухораспределитель не срабатывает — трещина в корпусе рабочей камеры, неисправность тормозного вентиля.

Реле давления № 404. Данное реле используют в качестве повторителя воздухораспределителя, позволяющего ускорить процессы наполнения и выпуска сжатого воздуха из тормозных цилиндров, так как дешевле и проще установить реле давления, чем дополнительные воздухораспределители.

Реле (рис.7.16) состоит из корпуса 3 с крышкой 1 и приваленного кронштейна 6. Его работа напоминает работу пневматического реле электровоздухораспределителя № 305. Внутри корпуса 3 размещены диафрагма 2 с выпускным клапаном 4, поджимаемым к своему седлу пружиной. Внизу имеется цоколь с уплотняющей манжетой; из приваленного кронштейна выходят три отвода для подсоединения к тормозным цилиндрам, воздухораспределителю и питательным резервуарам.

Рис. 7.16. Реле давления: 1 — крышка; 2 — диафрагма; 3 — корпус; 4 — выпускной клапан; 5 — питательный клапан; 6 — кронштейн

В случае срабатывания основного воздухораспределителя № 292 или № 305 воздух поступает в полость над диафрагмой 2, и она прогибается. В результате питательный клапан 5 отжимается от седла и соединяет полость под диафрагмой (тормозные цилиндры) с полостью, идущей к питательным резервуарам. Происходит торможение.

Ввиду малого объема полости над диафрагмой для устойчивой работы реле параллельно устанавливают дополнительную ёмкость — буферный резервуар, который иногда называют ложным тормозным цилиндром. Подбирая нужный объём этого резервуара, достигают оптимального давления в тормозных цилиндрах, соответствующего ступеням торможения воздухораспределителя.

Давление в камере над диафрагмой всегда несколько выше, чем под ней (в процессе торможения и перекрыши). Например, при давлении в полости над диафрагмой 1 ат давление под диафрагмой и в тормозных цилиндрах составит 0,7 ат, при давлении 3,5 ат давление в цилиндрах будет 3,4 ат. Эта разница тем меньше, чем больше давление воздуха.

Реле давления № 404 изготавливают с изменённым разгруженным клапаном, поэтому указанная разница не превышает 0,1 ат.

При отпуске тормозов воздухораспределитель (или электровоздухораспределитель) выпускает воздух из полости над диафрагмой. Под избыточным давлением воздуха снизу диафрагма выгибается вверх, открывает атмосферный клапан 4, и воздух выходит из тормозных цилиндров.

В эксплуатации реле работают вполне удовлетворительно, однако при перепадах температур в зимнее время и большой влажности реле могут замерзать и не срабатывать на отпуск. Чтобы подобного избежать, рекомендуется периодически тщательно продувать пневматическую сеть электропоезда, вовремя производить ревизию аппарата.

Электропневматический клапан автостопа ЭПК 150И-1. Это устройство, связывающее локомотивную сигнализацию с тормозной системой электропоезда. Электропневматический клапан состоит из следующих основных частей (рис.7.17): электромагнитного вентиля, в верхней части которого имеется замок 74; камеры выдержки времени (обозначенной буквами К и Д); срывного поршня с клапаном 6.

Рис. 7.17. Электропневматический клапан автостока № 150Н: 1 — кронштейн; 2 — корпус; 3 — срывной клапан; 4, 10, 20 — пружины; 5 — диафрагма; 6 — клапан; 7 — средняя часть ЭПК; 8 — рычаг; 9 — контакты; 11 — винт; 12 — контактная группа; 13 — крышка; 14 — замок; 15 — корпус электромагнита; 16 — якорь; 17 —катушка; 18 — сердечник; 19 — шток; 21 — плунжер; 22 — втулка с седлом клапана; 23 — отверстие; 24 — калиброванное отверстие

Срывной поршень предназначен для экстренной разрядки тормозной магистрали через 7 с после свистка ЭПК. Объём камеры выдержки времени составляет 1 л. В ней укреплена резиновая диафрагма 5, на которую через стакан с рычагом 8 воздействует пружина 10. На крышке пружины 10 имеется контактная группа электрических блокировок, которые обеспечивают регистрацию включения или выключения ЭПК на скоростемерной ленте.

Если в замок 14 вставить ключ и повернуть до упора вправо, ЭПК выводится из работы, при повороте ключа до отказа влево ЭПК приходит в рабочее состояние. При этом шток 19, связанный с якорем 16, поднимается и освобождает клапан 21. После подачи питания на катушку электромагнита 17 аппарат будет удерживаться в нормальном рабочем состоянии, когда срывной клапан 3 закрыт, свисток перекрыт клапаном электромагнита.

Работу ЭПК можно проследить по схемам на рис. 7.18 и 7.19. После возбуждения катушки электромагнита 20 якорь 18 притягивается и воздействует на шток 19. Шток нажимает на клапан 21 и закрывает его. Сжатый воздух из главных резервуаров проходит по трубопроводу ГР, через калиброванные отверстия 22, 23 и заполняет камеру выдержки времени 24. Резиновая диафрагма 7 выгибается, сжимает пружину 12, поднимает её стакан 11, а вместе с ним — и рычаг 9. Подпружиненный возбудительный клапан 8 закрыт, так как рычаг 9 не оказывает на него воздействия сверху (клапан плотно садится на седло).

Рис. 7.18. Схема нормального положения ЭПК

Рис. 7.19. Схема ЭПК в момент торможения

Одновременно воздух из тормозной магистрали М поступает к срывному поршню 6 и через калиброванное отверстие а перетекает в полость над поршнем в срывную камеру, подходя к возбудительному клапану 8 снизу. Давление в срывной камере над поршнем 6 устанавливается равным давлению тормозной магистрали. Поскольку под поршнем находится широкое атмосферное отверстие, давление воздуха сверху в сочетании с усилием пружины плотно прижимает клапан поршня к седлу. В этом состоянии контакты переключателя 10 замыкают электрическую цепь катушки 20 электромагнита ЭПК.

Срыв ЭПК на экстренное торможение происходит при обесточивании катушки 20. В этом случае электромагнит перестаёт удерживать якорь 18, под давлением воздуха в главном резервуаре клапан 21 переместится вверх. Через калиброванное отверстие 22 и свисток камера выдержки времени 24 начнёт разряжаться в атмосферу. На разрядку камеры требуется 7 с, причём по мере разрядки тон звучания свистка не меняется, так как воздух начинает выходить через отверстие 23 из главного резервуара.

Калиброванное отверстие 22 подобрано так, что через 7 с давление в камере выдержки времени снизится примерно до 1,5 ат. В этот момент пружина 12 прогибает диафрагму 7, стакан 11 рычагом 9 открывает возбудительный клапан 8 и одновременно размыкает электрические контакты в цепи катушки 20 электромагнита ЭПК.

Воздух из срывной камеры (полости над поршнем 6) выходит в атмосферу через открытый возбудительный клапан. Срывная камера разряжается, и поршень 6 под давлением воздуха тормозной магистрали (который снизу воздействует на кольцевую поверхность вокруг закрытого атмосферного отверстия) резко поднимается и сообщает тормозную магистраль с атмосферой. Когда давление в магистрали станет равным примерно 1,5 ат, срывной поршень 6 вернётся на место и закроет клапан.

Прекратить начавшееся торможение нажатием на рукоятку бдительности невозможно. Попытки запитать катушку электромагнита результата не дадут, так как переключатель 10 уже разомкнул электрические контакты. Для восстановления работы ЭПК и отпуска тормозов необходимо повернуть ключ в замке 14 (см. рис.7.17) до упора вправо. Это позволит принудительно прижать клапан 21 к седлу 22 и заполнить сжатым воздухом камеру выдержки времени.

Нижние размыкающие электрические контакты переключателя 10 (см. рис.7.18) используют для разбора схемы тяги при срыве ЭПК, который возможен не только после обесточивания катушки электромагнита.

На рисунке 7.20 показана схема взаимодействия ЭПК и срывного клапана СК. Клапан СК представляет собой электропневматический вентиль, который постоянно находится под напряжением, если машинист правильно управляет электропоездом. Клапан СК связан трубопроводом со срывной камерой ЭПК. Когда СК под питанием, его клапан и срывная камера ЭПК закрыты. В аварийных случаях срывной клапан СК обесточивается и сообщает камеру над срывным поршнем ЭПК с атмосферой. Срыв ЭПК на экстренное торможение происходит моментально, так как 7…8 с на разрядку камеры выдержки времени в этом случае не требуется.

Рис. 7.20. Схема ЭПК и срывного клапана СК: 1 — камера выдержки времени: 2 — срывной поршень; 3 — камера над срывным поршнем; 4 — возбудительный клапан; 5 — диафрагма; 6 — свисток; 7 — питательная магистраль; 8 — тормозная магистраль

Автоматические выключатели ПВУ-2, ПВУ-4. Пневматическая часть выключателя управления ПВУ-2 присоединена трубопроводом к тормозной магистрали, его электрические контакты включены в цепь линейного контактора ЛК. Если тормозная магистраль не заряжена сжатым воздухом до зарядного давления, схему тягового режима собрать нельзя.

В корпусе 16 (рис. 7.21) имеется поршень 4 с резиновой манжетой. На шток поршня насажена направляющая гильза 12, в которую западают шарики 13 фиксаторов. Через гильзу на поршень действует пружина 10. Электрическая часть закрыта прозрачным пластмассовым кожухом, под которым расположены подвижный и неподвижный контакты с выводами 17и 20. Рычаг 23 соединяет пневматическую и электрическую части выключателя, по нему перемещается ролик рычага 19 подвижного контакта.

Рис. 7.21. Пневматический выключатель ПВУ-2: 1 — крышка; 2, 21 — прокладки; 3 — манжета; 4 — поршень; 5 — гайка; 6 — регулировочный стакан; 7 — толкатель; 8 — пружина; 9 — пробка; 10 — отключающая пружина; 11 — головка; 12 — направляющая гильза; 13 — шарик; 14 — шток; 15 — втулка; 16 — корпус; 17, 20 — зажимы; 18 — контакторный элемент; 19, 23 — рычаги; 22 — кожух

При давлении в магистрали более 3,5 ат поршень 4 перемещается вверх, сжимает пружину 10, преодолевая сопротивление шарика 13, который до этого входил в канавку гильзы 12. Шток поворачивает рычаг 23, и контактный рычаг 19 замыкает электрические контакты. В верхнем положении поршня шарик 13 фиксатора западает в канавку гильзы.

После того как давление в магистрали станет меньше 2,8 ат, пружина 10 преодолеет сопротивление фиксатора и переместит поршень 4 в нижнее положение, повернув рычаг 23, который воздействует на ролик рычага 19. Рычаг 19 поворачивается и размыкает контактные элементы.

Если после зарядки магистрали выключатель останется в разомкнутом состоянии и линейный контактор не включится, надо перезарядить магистраль до давления 5…5,5 ат, а затем перетормаживанием снизить давление до нормы. Выключатель должен включиться. При неисправности выключателя контактные зажимы 17 и 20 шунтируют перемычкой, в дальнейшем в депо прибор регулируют.

Аналогичный аппарат применяют также в качестве автоматического выключателя электрического торможения. Если в тормозном цилиндре создано давление свыше 1,5 ат, выключатель отключит (или не позволит собрать) схему электрического торможения.

Выключатель, подсоединяемый к тормозной магистрали, на электрической схеме обозначается “АВУ”, подсоединяемый к тормозным цилиндрам, — “АВТ”. В качестве АВТ используют выключатель ПВУ-4, который отличается от выключателя ПВУ-2 тем, что на нём установлены размыкающие контакты вместо замыкающих. Для этого его рычаг 19 повёрнут на 180°. При давлении в тормозных цилиндрах 1,5 ат контакты размыкаются.

Неисправности выключателей приведены в табл. 31.

Таблица 31. Неисправности выключателей

| Неисправность | Причина | Способ устранения |

| Выключатель не включается или не выключается | Изношена резиновая манжета, или в ней имеются трещины, порезы, загибы буртика в обратную сторону | Заменить манжету |

| Нечёткая работа выключателя при давлениях уставки | Изношен фиксатор, плохо затянута его пружина | Увеличить затяжку пружины, проверить износ фиксатора |

| При включенном выключателе отсутствует электрический контакт | Подгар контактов, потеря упругости или излом притирающей пружины | Зачистить контакты, заменить пружину |

Сигнализатор отпуска № 352А. Сигнализаторы устанавливают на трубопроводах, идущих от тормозных цилиндров. Аппарат (рис.7.22) состоит из алюминиевого фланца 1 со штуцером и корпуса 4. Между ними установлена резиновая диафрагма 2 с подвижным контактом 3. Внутри корпуса имеется изолятор 5, в который упирается пружина, воздействующая на диафрагму. На изоляторе укреплены подвижные контакты и винтами 6 — две планки, хвостовики которых упираются в гайки 7. Резиновая прокладка 8 между гайками определяет размер регулируемого зазора между контактами (1,5…2 мм).

Рис. 7.22. Сигнализатор отпуска № 352А: 1 — алюминиевый фланец; 2 — резиновая диафрагма; 3 — подвижной контакт; 4 — корпус; 5 — изолятор; 6 — винт; 7 — гайка; 8 — прокладка

При давлении воздуха в тормозном цилиндре 0,2…0,3 ат диафрагма 2 изгибается вправо. Подвижные контакты замыкают электрическую цепь сигнальной лампы. Во время отпуска, когда давление в цилиндрах станет меньше 0,3 ат, под действием пружины диафрагма возвращается в исходное состояние, и контакты размыкаются.

Поскольку все сигнализаторы соединены параллельно, при неотпуске хотя бы одного тормозного цилиндра сигнальная лампа продолжит гореть. Данное устройство не будет сигнализировать также в случаях неотпуска тормозов из-за механических причин (повреждение рычажной передачи, авторегулятора и т.д.).

Основная неисправность сигнализатора — замыкание его контактов при отсутствии воздуха в тормозном цилиндре. Чаще всего это происходит потому, что по подводящим проводам в корпус сигнализатора стекает конденсат и окисляет контакты. Несмотря на то, что они разомкнуты, создаётся постоянная электрическая цепь сигнальной лампы.

Неисправный вагон определяют во время стоянки поезда при отпущенных тормозах. Для этого разъединяют междувагонные соединения вначале в середине состава и устанавливают, в какой части поезда находится неисправный сигнализатор (по горению лампы “СОТ”). Затем, последовательно разъединяя междувагонные соединения в соответствующей части поезда, определяют конкретный вагон по погасанию лампы “СОТ”.

Предохранительный клапан усл. № Э116. Предохранительный клапан, установленный между компрессором и главными резервуарами, регулируют на срабатывание при давлении в главных резервуарах 9,2 ат. В штуцере 1 (рис.7.23), к которому подходит воздух, находится тарельчатый клапан 2. Гайкой 5, ввёрнутой в стакан 4, регулируют нажатие на клапан пружины 3. Клапан 2 имеет ступенчатую форму: рабочей площадью является поверхность диаметром 28 мм до притирочного кольца, срывной площадью — поверхность до наружной окружности клапана диаметром 42 мм.

Рис. 7.23. Предохранительный клапан: 1 — штуцер; 2 — хвостовик клапана; 3 — пружина; 4 — стакан; 5 — гайка; 6 — колпачок

При нормальном давлении на штуцер 1 пружина 3 прижимает клапан к седлу. Как только давление воздуха превысит усилие пружины, клапан немного отойдёт от седла, после чего воздух начнёт воздействовать на большую срывную площадь. Усилие на клапан возрастает, и он резко поднимается и выпускает воздух в атмосферу через отверстия в стакане 4. Воздух будет выходить до тех пор, пока усилие пружины не превысит давление воздуха на срывную площадь. Как только клапан коснётся притирочной поверхности, давление воздуха будет испытывать меньшая рабочая площадь, пружина 3 прижмёт клапан к седлу.

Гайка 5 закрывается колпачком 6, отверстия а в колпачке и стакане служат для пломбирования.

Обратный клапан усл. № 155А. Обратный клапан устанавливают на змеевике между компрессором и главными резервуарами. Чтобы предупредить его замерзание, клапан разместили в салоне вагона под диваном. Устройство (рис 7.24) состоит из корпуса 1 и цилиндрического клапана 2, вставленного в корпус с небольшим зазором. Сверху клапан закрыт крышкой 3 с прокладкой 4. При подъёме клапана 2 над ним создаётся воздушная подушка, замедляющая подъём (затем она рассасывается через неплотности клапана). При движении клапана вниз над ним образуется разряжение, и он не успевает сесть на седло до начала следующего колебания давления. После прекращения подачи воздуха клапан садится на седло.

Рис. 7.24. Обратный клапан: 1 — корпус клапана; 2 — цилиндрический клапан; 3 — крышка; 4 — прокладка

Данная конструкция не может обеспечить работу клапана без стука, поэтому на электропоездах их стараются заменить на бесшумные устройства.

Небольшие конструктивные отличия имеет обратный клапан, устанавливаемый на трубах диаметром ½ для разобщения цепи управления и питательной магистрали, если давление в ней падает ниже 5 ат.

Выпускной клапан усл. № 31. Выпускной клапан служит для отпуска вручную тормоза конкретного вагона, а также выпуска воздуха из запасного резервуара при отключении воздухораспределителя. На каждом вагоне устанавливают по два клапана, соединённых цепочкой (рис 7.25), один из которых находится на трубопроводе, соединяющем воздухораспределитель с запасным резервуаром, другой — между рабочими камерами реле и вспомогательным резервуаром.

Рис. 7.25. Выпускной клапан № 31: 1 — штуцер; 2 — пружина; 3 — шайба; 4 — прокладка; 5 — корпус; 6 — стержень; 7 — шпилька; 8 — ручка

Выпускной клапан состоит из корпуса 5, в который ввёрнут штуцер 1, и ручки 8, подвешенной к корпусу на двух шпильках 7. Внутри корпуса имеется клапан, прижимаемый к седлу пружиной, состоящей из стержня 6 и шайбы 3. При оттягивании ручки 8 её противоположный конец упирается в шпильку 7, а средняя часть — в хвостовик стержня. При этом камера над клапаном сообщается с атмосферой.

Концевой крап усл. № 190 (рис. 7.26) служит для перекрытия питательной или тормозной магистрали между вагонами. Он состоит из корпуса 1, клапана 2 с отражателем 5, двух резиновых колец 3 клапанного типа, эксцентрикового кулачка 4, гайки 5 и ручки б, укреплённой на квадрате кулачка 4 шплинтом 7.

Рис. 7.26. Концевой кран № 190: 1 — корпус; 2 — клапан; 3 — резиновые кольца; 4 — эксцентриковый кулачок; 5 — гайка; 6 — ручка; 7— шплинт; 8 — контр-гайка; 9 — штуцер; А — контрольное отверстие диаметром 6 мм; Б — отражатель; В — палец; а — отверстие диаметром 2,5 мм

Гайку завёртывают в корпус до устранения холостого хода эксцентрикового кулачка в осевом направлении. После этого в отверстие диаметром 3,5 мм устанавливают шплинт. Контргайкой 8 закрепляют навернутый резиновый рукав.

Когда ручка 6 опущена до отказа вниз, кран открыт и соединяет полость резинового рукава с трубопроводом вагона. Для перекрытия крана ручку 6 надо повернуть до упора вверх. При этом палец В перемещает клапан 2 влево и прижимает кольцо 3 к седлу штуцера 9.

В закрытом положении крана клапан 2 закрывается из-за того, что палец В немного смещается за осевую линию и сжимает левое кольцо 3 на 3…4 мм. Контрольное отверстие А диаметром 6 мм при закрытом положении крана сообщает магистраль со стороны рукава с атмосферой.

Кран экстренного торможения (стоп-кран) усл. № 163. Он служит для экстренного торможения поезда в случаях, когда требуется немедленная остановка. Эти краны установлены в пассажирских помещениях, тамбурах и в кабинах машиниста.

Внутри корпуса 2 крана (рис. 7.27) находятся клапан 5 со стержнем 3 и резиновой прокладкой 6, закрепленной винтом. Стержень соединяется с эксцентриковым кулачком, на квадрат которого насажена ручка . Снизу в корпус ввернут штуцер, который установлен на трубопроводе тормозной магистрали диаметром ¾. Ручкой 1 поворачивают кулачок 4 и вместе с ним поднимают или опускают клапан 5. В корпусе крана имеется отверстие диаметром 7 мм для выпуска воздуха в атмосферу. Ручка крана имеет два положения: вдоль трубы — кран закрыт, поперек трубы — кран открыт.

Рис. 7.27. Кран экстренного торможения (стоп-кран) № 163: 1 — ручка; 2 — корпус; 3—стержень; 4 — кулачок; 5 — клапан; 6 — резиновая прокладка; 7 — штуцер

Разобщительный кран усл. № 379 (рис. 7.28) имеет также два положения ручки: вдоль трубы — кран открыт, поперек трубы — кран закрыт.

Рис. 7.28. Разобщительный кран № 379: 1 — корпус; 2 — пробка; 3 — пружина; 4 — заглушка; 5 — шпилька; 6 — ручка

Трехходовой кран усл. № Э-195 (рис. 7.29). Его ручка имеет два положения расположенные между собой под углом 90°. В положении золотника, изображенного на рис. 7.29, сжатый воздух, поступивший к отростку Б, попадает в отросток В. При этом отросток Г соединяется с атмосферным отверстием Ат. При переводе ручки крана в другое положение поступающий воздух попадает в отросток Г, трубопровод В будет соединен с атмосферой.

Рис. 7.29. Трехходовой кран № Э-195 Рис. 7.30. Соединительный рукав Р1: 1 — наконечник; 2 — болт; 3 — резиновая трубка; 4 — металлический хомутик; 5 — головка; 6 — резиновое кольцо; 7 — гребень; 8 — шпилька; 9 — гнездо

Применяются трехходовые краны № Э-220 и № 424, которые отличаются от крана № Э-195 тем, что не имеют атмосферного отверстия.

Соединительные рукава Р1. Резиновые соединительные рукава служат для гибкого соединения воздухопроводов вагонов электропоезда в одну общую магистраль.

Рукав состоит из резиновой трубки 3 (рис. 7.30), в которую с одной стороны запрессована головка 5, с другой стороны – наконечник 1. У торцов трубки устанавливают металлические хомутики 4. Место соединения двух головок уплотняют прокладочными кольцами 6. При соединении рукавов гребень 7 одной головки заходит в гнездо 9 другой и упирается в шпильку 8.

Рис. 7.30. Соединительный рукав Р1: 1 — наконечник; 2 — болт; 3 — резиновая трубка; 4 — металлический хомутик; 5 — головка; 6 — резиновое кольцо; 7 — гребень; 8 — шпилька; 9 — гнездо

Под головку болта 2 устанавливают бирку, а на резиновых трубках делают тиснение с указанием завода-изготовителя, года и квартала выпуска. Рукава испытывают на герметичность в водяной ванне при давлении воздуха 6…7 ат и на прочность водой под давлением 1,0…1,2 МПа.

Для соединения рукавов головки необходимо поднять вверх (рис. 7.31), затем опустить, тогда гребни 7 входят в гнезда 9. При расцепке вагонов рукава выпрямляются, гребни выходят из гнезд, и происходит саморасцеп рукавов.

Рис. 7.31. Положение головок соединительных рукавов: 1 — перед соединением; 2 — в соединенном положении

Головки рукавов тормозной магистрали окрашивают в красный цвет, питательной магистрали — в голубой. Срок службы рукавов — 5 лет.