Рычажно-тормозная передача прицепных и головных вагонов не отличается принципиально от передачи моторных вагонов. Она состоит из четырёх самостоятельных взаимозаменяемых комплектов (по одному на каждой стороне тележки). Каждый узел передачи (рис. 7.32) состоит из тормозного цилиндра 2, системы рычагов и тяг и регулятора выхода штока 8.

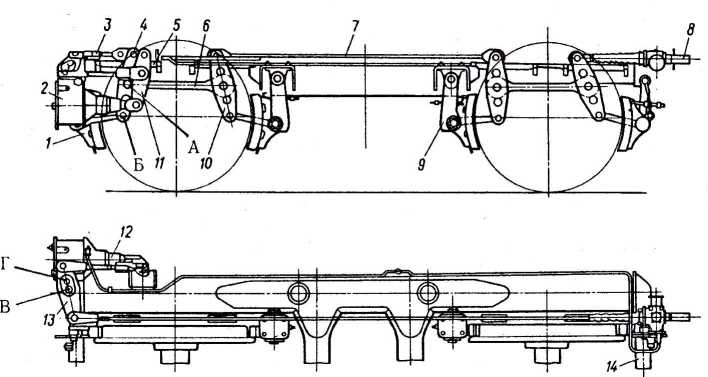

Рис. 7.32. Рычажно-тормозная передача моторного вагона электропоезда ЭР2Т: 1 — тяга башмака; 2 — тормозной цилиндр; 3 — передняя тяга; 4, 10 — вертикальные рычаги; 5 — опорная планка; 6 — затяжка; 7 — средняя тяга; 8 — авторегулятор; 9 — подвеска колодок; 11 — наклонный рычаг; 12 — тяга; 13 — рычаг; 14 — траверса башмака

Тормозные цилиндры расположены на консолях тележки и крепятся болтами. Рычажная передача состоит из наклонного рычага 11, один конец которого соединён с головкой штока тормозного цилиндра, другой — с кронштейном на раме. Под воздействием штока тормозного цилиндра наклонный рычаг поворачивается и перемещает крайнюю тягу 12. Она в свою очередь поворачивает наклонный рычаг 13, соединённый с передней тягой 3. Тяга 3 может скользить по направляющей опорной планке 5.

Перемещаясь, передняя тяга поворачивает вертикальный рычаг 4 вокруг точки А, который приводит в движение тягу башмака 1. В результате тормозная колодка прижимается к колесу, и перемещение тяги башмака 1 прекращается. После прижатия первой колодки к колесу центром вращения вертикального рычага 4 становится точка Б. Поворачиваясь вокруг точки Б, рычаг перемещает затяжку б. В результате нижней частью вертикального рычага 10 вторая тормозная колодка прижимается к колесу, и оно оказывается заторможенным. После этого вертикальные рычаги 4 и 10 продолжают поворачиваться. Через среднюю тягу 7 процесс торможения передаётся на второе колесо тележки.

Башмаки наружных тормозных колодок соединены траверсами 14, которые препятствуют сползанию колодок с поверхности катания колёс во время торможения. Подвески 9 средних тормозных колодок рычажной передачи моторного вагона имеют коробчатое сечение. Все детали шарнирных соединений содержат сменные износостойкие втулки, что обеспечивает долговечность рычажной передачи и надёжную эксплуатацию.

Конструкция рычажно-тормозной передачи предусматривает возможность применения колодок двух типов: из фосфористого чугуна и пластмассовых композиционных материалов. Одновременное применение колодок разных типов запрещено.

В случае использования чугунных колодок ось наклонного рычага 13 устанавливают в верхнее отверстие В. При этом выход штока тормозного цилиндра должен быть в пределах 50…75 мм. Когда применяют композиционные колодки, ось наклонного рычага из отверстия В переставляют в отверстие Г. При этом переставляют и ниппель в тормозном цилиндре из одного отверстия в другое. Выход штока при композиционных колодках должен составлять 40…50 мм.

Необходимую величину выхода устанавливают регулятором 8, изменяя длину резьбовой тяги 3. Если выход штока превышает установленную норму, вращают втулку авторегулятора по часовой стрелке и уменьшают свободную длину его тяги. Если выход штока меньше нормы, втулку авторегулятора вращают в обратном направлении и увеличивают свободную длину. Один оборот изменяет выход штока на 10 мм. Если тяга регулятора выдвинута полностью, то увеличить зазоры между колодками и колёсами и, следовательно, выход штока можно увеличением длины резьбовой тяги 3. Чтобы компенсировать износ колодок и уменьшение диаметров колёс на 25…30 мм, необходимо ось, соединяющую вертикальный рычаг 4 с тягой 3, переставить во второе отверстие тяги 3.

По мере уменьшения диаметра колёс переставляют среднюю тягу 7 рычажно-тормозной передачи: при среднем диаметре двух колёсных пар 920 мм — во второе (среднее) отверстие; при диаметре 820 мм — в третье отверстие.

В эксплуатации выходы штоков тормозных цилиндров в заданных пределах поддерживаются автоматически. Для этого служит автоматический авторегулятор тормозной рычажной передачи (рис. 7.33). По мере износа тормозных колодок регулятор укорачивает резьбовую тягу, препятствуя увеличению выхода штока. Регулятор обладает односторонним действием, т.е. он только стягивает рычажную передачу. Распустить её и увеличить выход штока авторегулятор не может.

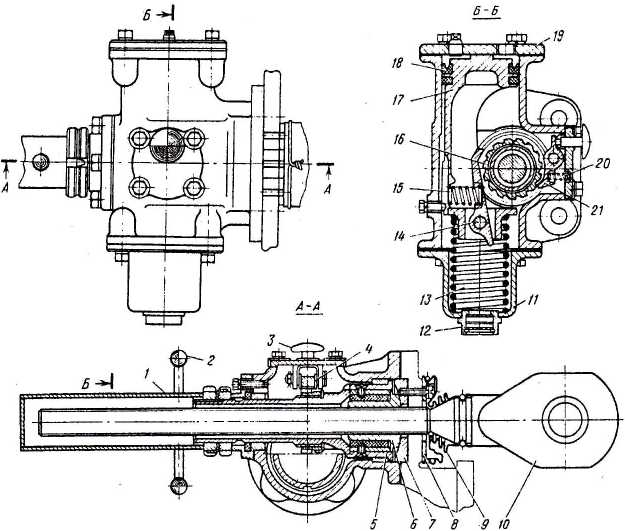

Рис. 7.33. Авторегулятор: 1 — втулка; 2 — ручка; 3 — штифт; 4 — механизм стопорения; 5 — шпиндель; 6 —гайка; 7 — сферическая опора; 8 — кольцо; 9 — брезентовый чехол; 10 — тяга; 11 — стакан; 12 — фильтр; 13 — пружина; 14 — защелка; 15 — пружина, прижимающая защелку к храповому колесу; 16 — храповое колесо; 17— поршень; 18 — манжета поршня; 19 — крышка; 20 — пружина механизма стопорения; 21 — защелка

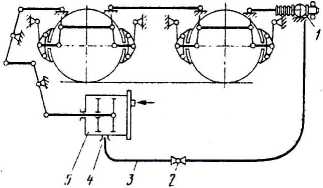

Данные устройства установлены на продольных балках рам тележек моторных и прицепных вагонов. Внутренняя полость регулятора (рис 7.34) через воздухопровод 3 сообщается с рабочей полостью тормозного цилиндра 5. Соединение с тормозным цилиндром выполнено так, что при нормальных зазорах между тормозными колодками и поверхностями катания колёс выход штока достаточно мал и воздух из тормозного цилиндра не попадает в регулятор, так как отверстие подключения соединительного патрубка 3 находится за поршнем. В случае выхода штока тормозного цилиндра больше нормы, что происходит при износах колодок, поршень тормозного цилиндра проходит отверстие подключения патрубка, и полость авторегулятора соединяется с тормозным цилиндром.

Рис. 7.34. Схема включения авторегулятора: 1 — авторегулятор; 2 — разобщительный краник; 3 — трубопровод; 4 — отверстие в тормозном цилиндре; 5 — тормозной цилиндр

При давлении воздуха 1,5…2 ат поршень регулятора 17 перемещается до упора в стакан 11 (см. рис. 7.33), сжимая возвратную пружину 13 (на поршне имеются уплотняющие манжеты 18). Защелка 14, установленная шарнирно на поршне, прижимается к храповому колесу 16 пружиной 15 и проскакивает по колесу, не поворачивая его.

Храповое колесо 16 жестко сидит на шпинделе 5, тяга 10 рычага тормозной передачи ввернута в гайку 6. При торможении сферическая поверхность гайки упирается в сферическую опору 7, которая установлена на опорном кронштейне рамы тележки. Тяга 10 со стороны кронштейна закрыта брезентовым чехлом 9. В нижней части стакана 11 установлен воздухоочистной фильтр 12, выполненный из конского волоса, пропитанного маслом. Регулятор имеет механизм стопорения с пружиной 20, который предупреждает самопроизвольный поворот шпинделя с гайкой от вибрации во время движения вагона.

Во время отпуска воздух выходит из тормозного цилиндра, давление в регуляторе снижается, и пружина 13 возвращает поршень 17 до упора в крышку 19. При этом защелка 14 («собачка») поворачивает храповик на два зуба и затем выходит из зацепления с храповиком. При повороте храпового колеса со шпинделем тяга 10 рычага тормозной передачи втягивается в гайку и укорачивается (при повороте колеса на два зуба — на 2,5 мм). Таким образом, тяга 10 будет укорачиваться на 2,5 мм каждый раз после торможения с последующим отпуском, пока выход штока не станет равным 50…75 мм. После этого воздух в регулятор во время торможения поступать не будет.

Предельный износ тормозных колодок может привести к заклиниванию тяги 10 в гайке 6 и поломке регулятора. В этом случае перекрывают кран 2 и отключают авторегулятор. Кран перекрывают также в случае выхода из строя уплотняющей манжеты 18, чтобы устранить интенсивную утечку воздуха из тормозного цилиндра. При необходимости рычажную передачу регулируют вручную.