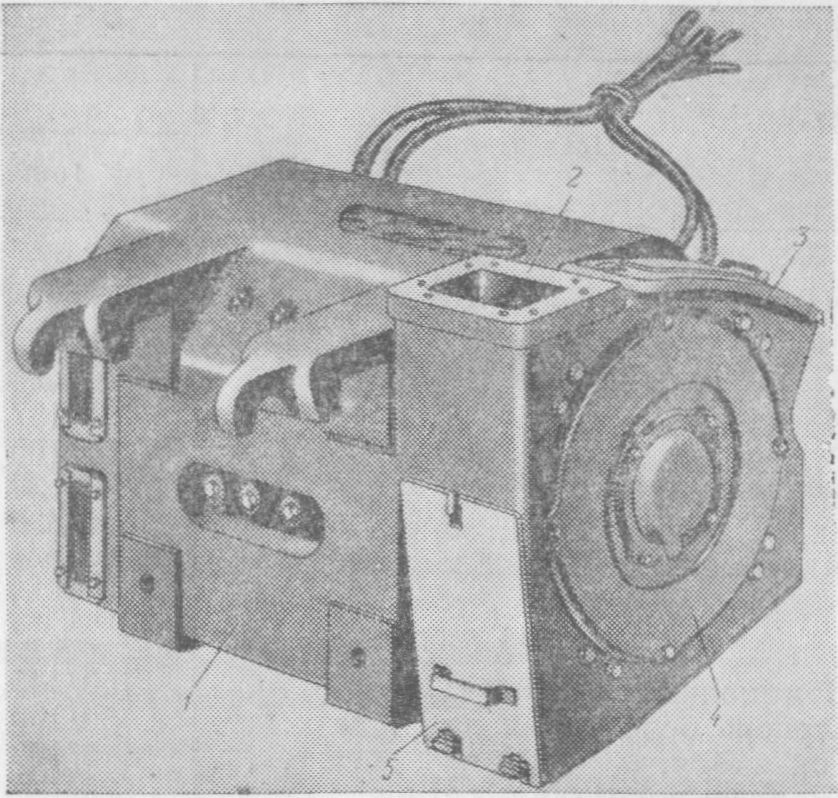

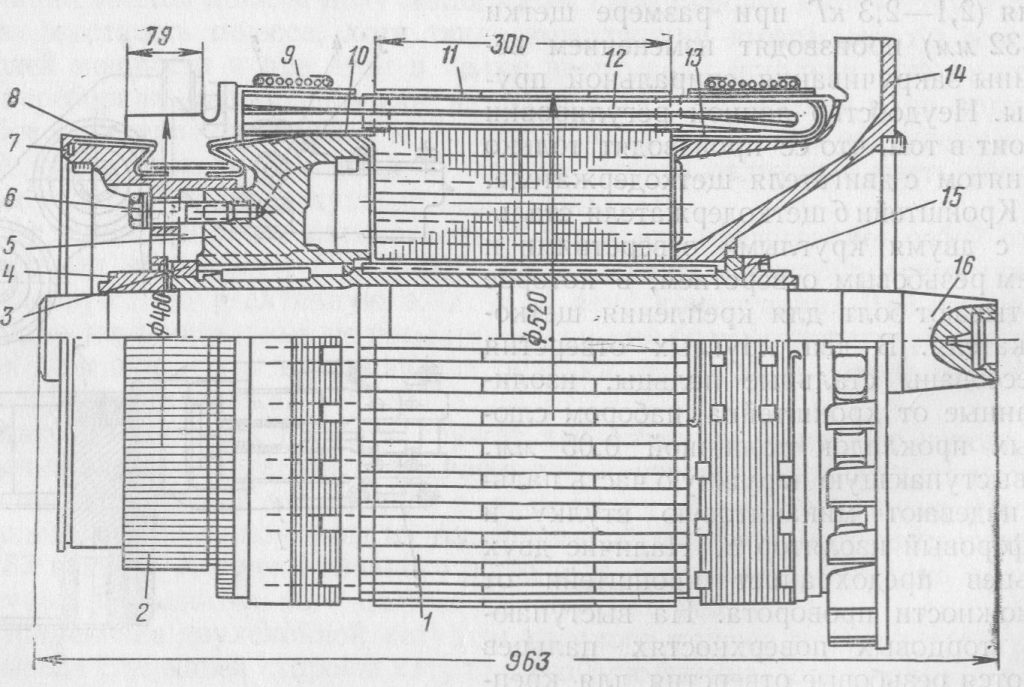

Рис. 46. Тяговый двигатель ДК-106Б: 1 – остов; 2 – верхний вентиляционный люк; 3 и 5 — крышки коллекторных люков; 4 – подшипниковый щит

Тяговый двигатель ДК-106Б (рис. 46) электропоезда ЭР1 выполнен с опорно-рамной подвеской. К раме тележки электродвигатель крепят консольно за два П-образных выступа станины и закрепляют при помощи болтов М36.

Передача вращающего момента от вала двигателя на ось колесной пары осуществляется через кулачковую муфту и одноступенчатый редуктор, имеющий передаточное отношение 3,17.

Тяговый двигатель представляет собой четырехполюсную электрическую машину постоянного тока с последовательным возбуждением, само-вентилируемую. Основные технические данные тягового двигателя приведены в табл. 9. Основными частями тяговых двигателей являются остов, подшипниковые щиты и якорь. Поперечный разрез двигателя показан на рис. 47. Схема соединения обмоток двигателя дана на рис. 48.

Рис. 47. Поперечный разрез тягового двигателя ДК-106Б

Остов состоит из станины, главных и дополнительных полюсов. Основным требованием, предъявляемым при сборке остова, является плотное крепление полюсных катушек, исключающее даже незначительную качку. C другой стороны, недопустимо, чтобы в процессе подтяжки полюсов происходило передавливание изоляции катушек. Плотное прилегание катушек способствует лучшей теплоотдаче при прохождении через них тока.

Катушку главного полюса прижимают пружинным фланцем, который надевают на полюс. Между станиной и главным полюсом ставят стальную прокладку толщиной 1 мм во избежание повреждения изоляции катушки о края обработанной поверхности станины с торцов полюса.

Таблица 9

| Показатели | Тип двигателя | |||

| ДК-106Б | УРТ-110А | РТ-51Д | PT-113А | |

| Напряжение на коллекторе, в | 1 500* | 1 500 | 825 | 750 |

| Часовой режим* | ||||

| Номинальная мощность, квт | 200/187 | 200/180 | 200 | 220 |

| Степень ослабления поля, % | 50/100 | 50/100 | 32/92,5 | 50/100 |

| Ток якоря, а | 146/136 | 146/132 | 266 | 326 |

| Скорость вращения, об/мин | 1 140/830 | 1 145/850 | 700/1 150 | 850/625 |

| Максимальное ослабление поля, % | — | — | — | 29 |

| Длительный режим** | ||||

| Номинальная мощность, квт | 160/145 | — | — | — |

| Степень ослабления поля, % | 50/100 | 50/100 | — | — |

| Ток якоря, а | 115/105 | 115/100 | — | 260 |

| Скорость вращения, об/мин | 1 320/1 140 | 1 315/930 | — | — |

| K. п. д. на валу двигателя, % | 92,5/92,0 | 91,8/90,5 | 91,8/87,75 | — |

| Якорь | ||||

| Диаметр сердечника, мм | 520 | 520 | 520 | 510 |

| Длина сердечника, мм | 300 | 300 | 230 | 315 |

| Число пазов | 47 | 47 | 47 | 41 |

| Размер паза, мм | 13,5×43 | 13,6×43 | 13,8×43 | 15,5×36,5 |

| Шаг волновой обмотки по пазам | 1—12 | 1-12 | 1—12 | 1—11 |

| Шаг волновой обмотки по коллектору | 1—165 | 1—165 | 1-118 | 1 — 103 |

| Число сторон секции в пазу | 14 | 14 | 10 | 10 |

| Размер провода, мм | 1,08×13,5 | 1×13,5 | 1,81×14,5 | 11,81×93,12 |

| Диаметр коллектора, мм | 460 | 460 | 460 | 420 |

| Длина рабочей части коллектора, мм | 79 | 119 | 88 | 100 |

| Число коллекторных пластин | 329 | 329 | 235 | 205 |

| Щетки | ||||

| Число щеткодержателей | 4 | 4 | 4 | 4 |

| Число щеток в щеткодержателе | 2 | 2 | 2 | 2 |

| Размер щетки, мм | 16x32x50 | 16×32×50 | 12,5×32×50/2 | 12,5×40×50 |

| Марка щеток | ЭГ-2А | ЭГ-2А | ЭГ-2А | ЭГ-2А |

| Давление на щетку, кГ | 21—2,3 | — | 1,7-2,4 | — |

| Остов | ||||

| Число главных полюсов | 4 | 4 | 4 | 4 |

| Число дополнительных полюсов | 4 | 4 | 4 | 4 |

| Число витков главного полюса | 78 | 76 | 68 | 55 |

| Размер провода, мм | 1,81×22 | 1,68×22 | 1,95×22 | 2,1×26,3 |

| Число витков дополнительного полюса | 57 | 56 | 37 | 33 |

| Размер провода, мм | 1,81×28 | 1,81×25 | 3,05×263 | 35,3×2 |

| Сопротивление обмоток при 1000 С, ом: | ||||

| якоря | 0,215 | 0,22 | 0,0720 | 0,0566 |

| главных полюсов | 0,239 | 0,244 | 0,172 | 0,118 |

| дополнительных полюсов | 0,106 | 0,938 | 0,034 | 0,0258 |

| Класс изоляции двигателя | В | В | В | В |

| Вес двигателя, кг | 2 200 | — | 2 000 | 2 000 |

* Тяговые двигатели ДК-106Б, УРТ-110А и PT-113А рассчитаны для работы на подвижном составе с напряжением в контактной сети 3 000 в, а двигатель РТ-510 —25 000 в.

** В числителе —при ослабленном поле, в знаменателе —при полном поле

Катушку дополнительного полюса прижимают двумя пружинными полуфланцами. Кроме того, на дополнительном полюсе имеется латунный фланец, который, ограничивая поток рассеяния, способствует концентрации потока в узкой зоне коммутирующих секций якоря, а также увеличивает опорную поверхность катушки. Прокладки между станиной и катушкой дополнительного полюса не требуется, так как станина в месте прилегания катушек имеет ровную обработанную поверхность. Следует отметить, что, несмотря на наличие пружинных фланцев и полуфланцев, крепление катушек производят с небольшим натягом (высота катушек на 1—1,5 мм больше свободного места при полностью затянутых полюсных болтах). Поэтому окончательную подтяжку катушек производят в горячем состоянии с целью избежания передавливания изоляции. Для надежности межкатушечных соединений наконечники проводов имеют по два отверстия и их соединяют двумя болтами. Вместо гаек применяют планку с двумя резьбовыми отверстиями, в которые ввертывают болты, сжимая наконечники. Стопорение болтов производят лепестковой шайбой. Места соединения обмазывают замазкой и изолируют лакотканью.

Выводные провода от катушек выходят наружу через отверстия в станине, в которые вставляют резиновые втулки. C наружной стороны резиновые втулки закрепляют планками, установленными на станине. Все провода внутри остова закрепляют к скобам, приваренным к станине, крученым шнуром. Изоляцию катушек в собранном остове подвергают электрической проверке напряжением переменного тока 50 гц — 8 250 в в течение 1 мин (изоляция катушек рассчитана на полное напряжение контактной сети 3 300 в).

Станину отливают из стали марки 25ЛП (ГОСТ 977—53). Толщина стенок станины 15—20 мм. Это обеспечивает ей достаточную прочность. Часть станины, которая служит магнитопроводом, имеет толщину стенок 40—45 мм (согласно электромагнитному расчету двигателя). Форма станины восьмигранная, что позволяет лучше использовать ее внутреннюю часть для размещения полюсной системы и иметь наибольший диаметр якоря. Однако станины такой формы в отличие от круглой более сложны в изготовлении.

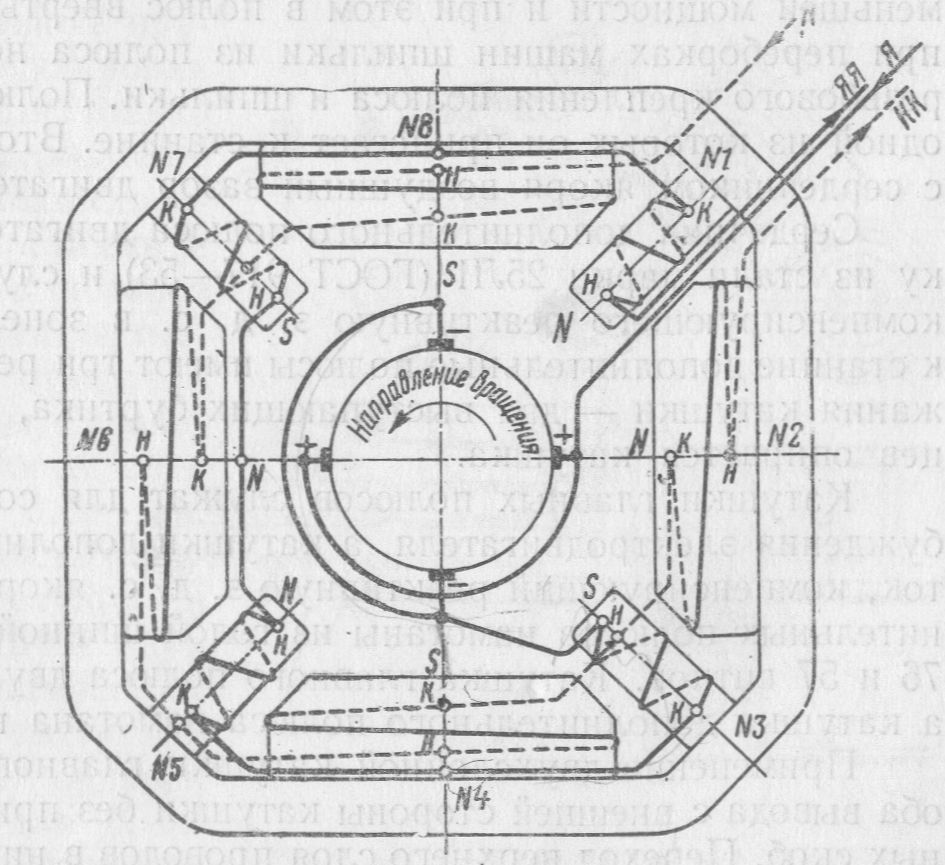

Рис. 48. Схема соединения обмоток (вид со стороны коллектора) тягового двигателя ДК-106Б: н—начало катушки: к—конец катушки; К, KK, Я, ЯЯ— маркировка выводных кабелей

Для прилегания главных и дополнительных полюсов внутри станины имеются обработанные площадки с отверстиями для крепления полюсов (по три на каждый полюс). Подача и отвод охлаждающего воздуха в станине двигателя происходят через люки — один входной со стороны коллектора и четыре выходных со стороны вентилятора. Для обслуживания коллектора и щеточного аппарата в станине имеются три смотровых люка, закрывающихся съемными стальными крышками с уплотнениями из губчатой резины. Это препятствует попаданию влаги и пыли внутрь двигателя. По торцам станины расположены две горловины, в которые своими замками запрессовывают подшипниковые щиты. Крепление подшипниковых щитов производят болтами, которые через отверстия в щитах ввертывают в резьбовые отверстия торцовых частей станины. Кроме этого, на передней торцовой части станины (со стороны коллектора) имеются восемь отверстий для крепления кронштейнов щеткодержателей. На наружной поверхности остова предусмотрено кольцо для подъема двигателя, а также прилив на боковой поверхности, обращенной к оси колесной пары, на которую он опирается в случае нарушения крепления двигателя. Станину внутри (кроме посадочных мест) и снаружи окрашивают для предохранения ее от коррозии.

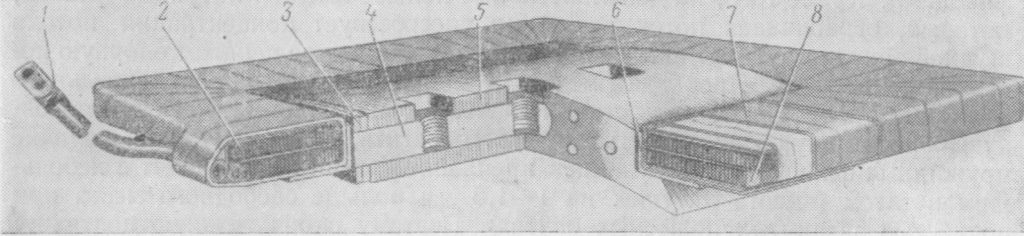

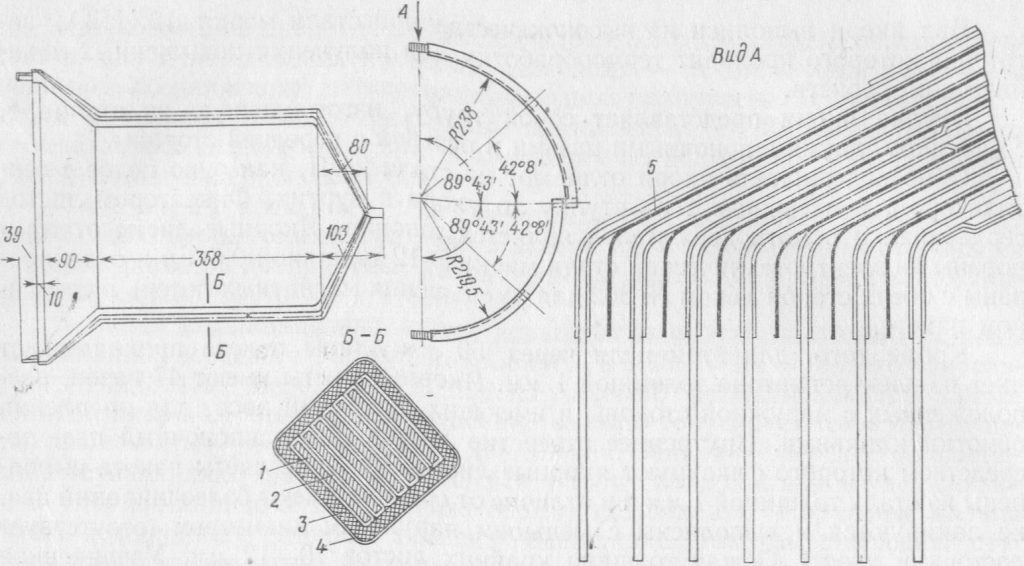

Рис. 49. Главный полюс двигателя ДК-106Б: 1 – вывод катушки; 2 – обмотка; 3 – нажимные листы сердечника; 4 – стержень сердечника; 5 – листы сердечника; 6 – пружинный фланец; 7 – изоляция катушки; 8 – уплотняющая замазка.

Главные полюсы электродвигателя (рис. 49) служат для создания основного магнитного потока. Главный полюс состоит из сердечника и катушки. Сердечник набирают из листов электротехнической стали толщиной 2 мм и скрепляют заклепками, для чего по краям ставят по два листа толщиной 5 мм, имеющих зенковку для развальцовки концов заклепок. В процессе сборки полюс спрессовывают удельным давлением 60—70 кГ/см2. Углы сердечника дополнительно обрабатывают по радиусу, либо на них снимают фаски во избежание повреждений изоляции катушки. Для крепления полюса к станине в отверстие, проходящее вдоль полюса, вставляют стальной стержень с тремя резьбовыми отверстиями, играющими роль гаек. Кроме того, стержень придает жесткость конструкции полюса.

Нарезка резьбы непосредственно в полюсе без применения стержня не обеспечивает надежного крепления ввиду того, что резьба в набранном из отдельных листов полюсе получается менее качественной и отсутствует достаточная жесткость полюса, хотя такие конструкции имеют место в машинах меньшей мощности и при этом в полюс ввертывают шпильки, что позволяет при переборках машин шпильки из полюса не вывертывать и не нарушать резьбового крепления полюса и шпильки. Полюс имеет две радиусные части, одной из которых он прилегает к станине. Вторая радиусная часть образует с сердечником якоря воздушный зазор двигателя.

Сердечник дополнительного полюса двигателя представляет собой отливку из стали марки 25Л1 (ГОСТ 917—53) и служит магнитопроводом потока, компенсирующего реактивную э. д. с. в зоне коммутации. Для крепления к станине дополнительные полюсы имеют три резьбовых отверстия, а для удержания катушки — два выступающих буртика, на которые посредством фланцев опирается катушка.

Катушки главных полюсов служат для создания основного потока возбуждения электродвигателя, а катушки дополнительных полюсов создают поток, компенсирующий реактивную э. д. с. якоря. Катушки главных и дополнительных полюсов намотаны из голой шинной меди и имеют соответственно 76 и 57 витков. Катушка главного полюса двухслойная и намотана плашмя, а катушка дополнительного полюса намотана на ребро.

Применение двухслойной катушки главного полюса позволяет получить оба вывода с внешней стороны катушки без применения дополнительных медных скоб. Переход верхнего слоя проводов в нижний производят путем загиба шины на ребро. Такие конструкции двухслойных катушек применяют в большинстве тяговых двигателей.

Закрепление концов последних витков производят скобой, охватывающей внешний виток и припаянной к предпоследнему витку. Слои катушки изолированы друг от друга прокладкой, склеенной из гибкого миканита и асбестовой бумаги толщиной 0,2 мм.

Межкатушечные соединения как главных, так и дополнительных полюсов выполняют проводом марки ПМУ сечением 35 мм и припаивают к крайним виткам меднофосфористым припоем МФ-3. Перед пайкой на зачищенный конец провода надевают медную трубку, предохраняющую конец провода от распуше-ния. На второй конец провода припаивают наконечник. Провода к катушкам дополнительных полюсов припаивают через переходные медные пластины, изолированные от витков миканитовыми прокладками.

Межвитковую изоляцию обеих катушек выполняют из асбестовой бумаги толщиной 0,3 мм. Корпусная изоляция катушек выполнена из шести слоев микаленты 0,13 мм, намотанной в 1∕2 перекрытия. Внутренние пустоты катушек заполняют специальной замазкой-наполнителем. Для придания катушкам монолитности и создания лучшего теплообмена их подвергают пропитке в компаунде 225Д с последующим покрытием изоляционным лаком БТ-99. Класс изоляции катушек В. Готовые катушки испытывают на отсутствие межвитковых замыканий импульсным напряжением 250 в на виток.

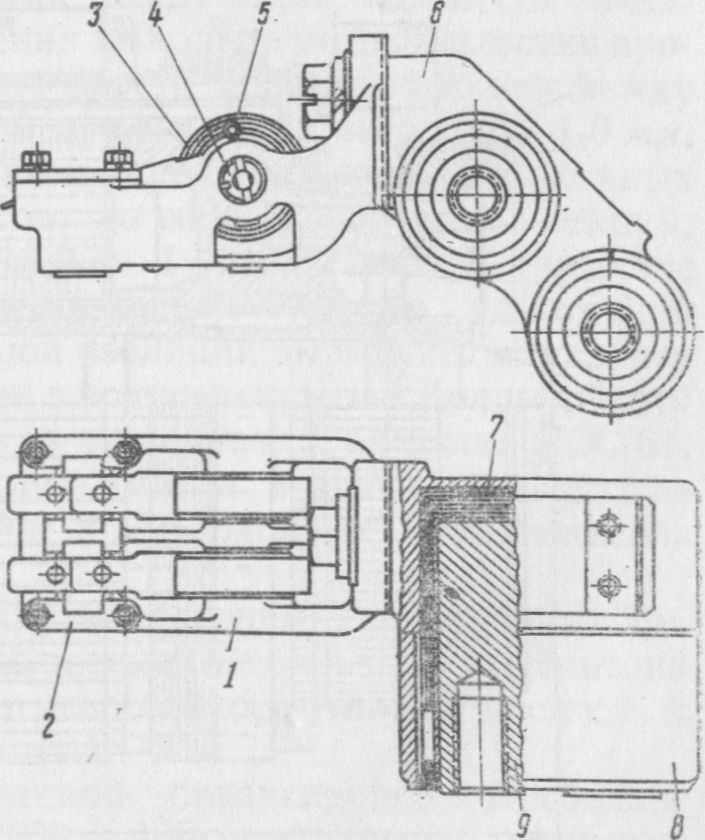

Щеткодержатель двигателя (рис. 50) является токоподводящим узлом к коллектору и устанавливается на кронштейне, который в свою очередь крепят к внутренней торцовой стенке станины со стороны коллектора. Щеткодержатель состоит из корпуса 1 и нажимного устройства.

Корпус 1 щеткодержателя отливают из латуни марки ЛК-80-3Л (ГОСТ 1019—47). К нему крепят два нажимных устройства (количество щеток в щеткодержателе две). В отверстия для щеток вставляют две сменные латунные обоймы 2. В месте прилегания корпуса к кронштейну поверхность выполнена рифленой, что предохраняет корпус от смещения и при наличии овального отверстия под болт, крепящий корпус к кронштейну, дает возможность плавной регулировки зазора между коллектором и корпусом. Нажимное устройство состоит из спиральной пружины 3, обоймы 2 нажимного пальца и оси 4. Для отвода тока нажимной палец соединен с корпусом гибким медным шунтом. Нажимное устройство собрано на оси, которую крепят в отверстии на корпусе щеткодержателя с помощью шплинта. Шплинт может иметь несколько положений, что позволяет изменять нажатие пальца на щетку. Регулировку давления (2,1—2,3 кГ при размере щетки Ib—32 мм) производят изменением величины закручивания спиральной пружины. Неудобство данной регулировки состоит в том, что ее производят только на снятом с двигателя щеткодержателе.

Рис. 50. Щеткодержатель двигателя ДК-106Б: 1 – корпус; 2 – сменная обойма; 3 – пружина; 4 – ось пружины; 5 – шплинт; 6 – кронштейн; 7 – изоляция; 8 – изолятор; 9 – палец кронштейна

Кронштейн 6 щеткодержателя стальной с двумя круглыми отверстиями и одним резьбовым отверстием, в которое ввертывают болт для крепления щеткодержателя. В два круглых отверстия впрессованы стальные пальцы, изолированные от кронштейна набором слюдяных прокладок толщиной 0,05 мм. На выступающую наружную часть пальца надевают миканитовую втулку и фарфоровый изолятор 8. Наличие двух пальцев предохраняет кронштейн от возможности проворота. На выступающих торцовых поверхностях пальцев имеются резьбовые отверстия для крепления кронштейна к станине. Фарфоровый изолятор играет роль предохранителя от поверхностного перекрытия с кронштейна на станину.

Кроме того, на кронштейне имеется площадка с двумя резьбовыми отверстиями для подсоединения проводов: выводного — от добавочной катушки и проводов, соединяющих щеткодержатели ,одной полярности. В тяговых двигателях применяют угольно-графитовые щетки марки ЭГ-2А, которые имеют низкий коэффициент трения при перемещении по коллектору и обладают хорошей полирующей способностью.

Подшипниковые щиты отлиты из стали 25ЛI. Щиты как передний (со стороны коллектора), так и задний имеют с внутренней стороны на меньшем диаметре лабиринтные канавки, не позволяющие проникать подшипниковой смазке внутрь двигателя.

В гнезда подшипниковых щитов впрессованы наружные обоймы роликоподшипников переднего радиально-упорного № 3H62417KI и заднего радиального № 3H32419. Передний (радиально-упорный) роликоподшипник предохраняет якорь от осевых перемещений, задний допускает осевое перемещение при температурных изменениях длины вала. Запирание переднего подшипника осуществляют шайбой, крепящейся к торцу вала болтами и удерживающей упорное кольцо и внутреннюю обойму подшипника. Наружные кольца обоих подшипников запирает крышка подшипника. Так как с передней стороны двигатель не имеет выступающего конца вала, то отсутствуют и лабиринтные уплотнения, а сама крышка подшипника не дает возможности вытекания смазки наружу.

Для нагнетания смазки в крышке имеется отверстие, закрывающееся резьбовой пробкой. Задняя крышка сквозная и на внутреннем диаметре имеет лабиринтные уплотнения в виде кольцевых канавок на горловине крышки, а также резьбовое отверстие для нагнетания смазки через трубку, которую ввертывают в это отверстие. Второй конец трубки закрывают резьбовой пробкой. Наличие трубки вызвано трудностью доступа при добавлении смазки в камеру подшипника со стороны привода. Подшипники заполняют консистентной смазкой марки 1-13 (ГОСТ 1631—52) или 1-ЛЗ (РТУ РСФСР НП14—61) на 2/3 объема подшипниковой камеры.

Якорь. Коллектор 2 (рис. 51), якорные листы и обмоткодержатели (нажимные шайбы) собраны на втулке 15, что позволяет, не нарушая целостности коллектора и обмотки, производить замену вала 16. Вад якоря выполнен из высококачественной стали марки 12ХНЗА, заготовка которого проходит термообработку для получения повышенных механических свойств. Втулка якоря представляет собой трубу, изготовленную из стали 35, с буртиком, двумя шпоночными пазами и резьбой с передней стороны.

Рис. 51. Якорь двигателя ДК-106Б: 1 – сердечник; 2 – коллектор; 3 – гайка; 4 – лабиринтные втулки; 5 – передняя нажимная шайба; 6 – коллекторный болт; 7 – нажимной конус; 8 – миканитовые манжеты; 9 – бандаж; 10 – миканитовые полуцилиндры; 11 – клин; 12 – секция якоря; 13 – миканит; 14 – задняя нажимная шайба с вентилятором; 15 – втулка якоря; 16 – вал.

Обмоткодержатель якоря отливают из стали 25ЛI, как одно целое с вентилятором, и насаживают на втулку до упора в буртик. Фиксатором листов сердечника и обмоткодержателей является шпонка. Якорные листы отштампованы из электротехнической стали марки Э-12 толщиной 0,5 мм и отлакированы с обеих сторон лаком № 302 для уменьшения магнитных потерь в собранном пакете.

Кроме того, для этой цели через 50 мм длины пакета прокладывают лист из электрокартона толщиной 1 мм. Якорные листы имеют 47 пазов, расположенных с наружной стороны и имеющих ласточкин хвост для крепления обмотки клиньями. Внутреннее отверстие листов имеет шпоночный паз, посредством которого фиксируют якорные листы. Крайние листы пакета выполнены из стали толщиной 1 мм и в отличие от средних имеют более широкий паз, не лакируются и выполнены с меньшим наружным диаметром (отсутствует ласточкин хвост). Общая толщина крайних листов 10—12 мм. Увеличенная пазовая часть крайних листов нужна для установки U-образной изоляции из миканита и электрокартона толщиной 0,25 мм, которая предохраняет от повреждения изоляцию якорных катушек на выходе из паза якоря. Кроме этого, крайние листы уменьшают распушение основных листов. В листах сердечника якоря имеется три ряда отверстий диаметром 20 мм для прохождения охлаждающего воздуха. Пакет из листов якоря спрессовывают удельным давлением 45—50 кГ/см2, после чего напрессовывают коллектор и навинчивают гайку, которая наряду с имеющимися на деталях посадками удерживает их от осевого сдвига. Коллектор посажен на шпонку, пазы для которой имеются во втулках якоря и коллектора.

Коллектор двигателя набирают из 329 медных клиновидных пластин, имеющих облуженные шлицы для крепления концов якорных катушек и изолированных между собой миканитовыми прокладками. C помощью ласточкина хвоста пластины зажимают между втулкой коллектора и нажимным конусом, после чего подтягивают болтами, стягивающими конус и втулку коллектора. Для изоляции втулки и конуса от медных пластин между ними помещают миканитовые манжеты и цилиндр. Передача давления на кольца медных пластин производится только по окружности ласточкина хвоста пластин, так как между выступающими частями пластин и манжетой предусмотрен зазор 0,5—1,0 мм. Обмотка якоря волновая. В пазы сердечника якоря уложено 47 якорных катушек (рис. 52), каждая из которых состоит из семи одновитковых секций, выполненных из прямоугольной меди сечением 1х13,5 мм. В качестве межвитковой изоляции служит микалента толщиной 0,08 мм, намотанная в один слой в полуперекрытие. Роль корпусной изоляции выполняет микалента толщиной 0,13 мм, намотанная в шесть слоев в полуперекрытие. Концы секций вставляют в шлицы коллекторных пластин и припаивают припоем ПОС-61. Крепят обмотку в пазах текстолитовыми клиньями, а в лобовых частях — бандажами из стальной проволоки диаметром 2 мм. Схема обмотки показана на рис. 53.

Рис. 52. Катушка якоря двигателя ДК-106Б: 1 – медь шинная; 2 и 3 – микалента; 4 – стеклолента; 5 – слюда шаблонка

Якорь пропитывают в лаке №447 вакуумно-нагнетательным способом. Изоляция якоря аналогична изоляции полюсных катушек и рассчитана на рабочее напряжение 3 300 в. По нагревостойкости она относится к классу В.

Готовые якоря подвергают динамической балансировке. Дисбаланс при этом уменьшают до допустимого (300 — 400 гсм) путем приварки балансировочных грузов на втулку коллектора и задний обмоткодержатель якоря.

Тяговые двигатели УРТ-110A и РТ-51Д являются модификацией тягового двигателя ДК-106. Двигатель УРТ-110А установлен на электропоезде ЭР2. Технические данные аналогичны тяговому двигателю ДК-106. Основные конструктивные изменения состоят в следующем:

- крепление обмотки якоря в лобовых частях производят стеклобандажной лентой;

- изоляцию обмоток двигателя изготавливают из стеклоэскапоновой липкой ленты ЛСЭЛ толщиной 0,17 мм;

- щеткодержатель выполняют без сменных обойм и вместо спиральной ставят винтовую пружину, навитую из пружинной проволоки диаметром 2 мм. В щеткодержателе с винтовыми пружинами давление на щетку по мере ее износа остается постоянным, так как при износе щетки уменьшение силы нажатия компенсируется увеличением плеча приложения этой силы. Кроме того, возможность фиксации нажимного пальца в оттянутом положении облегчает смену щеток;

- коллектор и кронштейн щеткодержателя двигателя выполняют из пластмассы. Пластмасса является формирующим, изолирующим и воспринимающим нагрузки элементом конструкции.

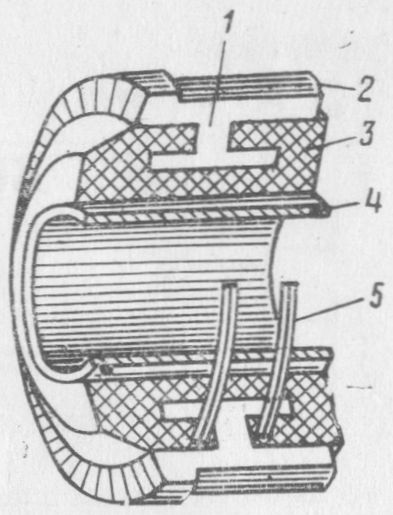

Коллектор состоит из пакета коллекторных пластин 1 (рис. 54), изоляционных прокладок 2, пластмассового корпуса 3, армировочных колец 5 и втулки 4.

Пакет коллекторных пластин набирают из отдельных профильных пластин меди, которые изолируют друг от друга изоляционными прокладками из коллекторного миканита.

Рис. 54. Коллектор на пластмассе

Комплект медных пластин и изоляционных прокладок закрепляют в несущем пластмассовом корпусе, который изготавливают из конструкционной пластмассы АГ-4 с повышенной механической прочностью. Несущий пластмассовый корпус укрепляют армировочными кольцами из пружинной проволоки. Для обеспечения посадки на вал и закрепления балансировочных грузов коллектор имеет центральную металлическую втулку с вентиляционными каналами.

Все эти конструктивные изменения значительно снизили трудоемкость изготовления тягового двигателя без ухудшения его эксплуатационных качеств.

Тяговый двигатель РТ-51Д предназначен для работы при пульсирующем токе на электропоезде ЭР9П. Изоляция двигателя выполнена на рабочее напряжение 2 200 в. Следовательно, при одинаковой мощности габариты его и вес меньше тягового двигателя УРТ-110А, изоляция которого рассчитана на 3 300 в. Технические данные двигателя РТ-51Д даны в табл. 9.

По конструкции тяговый двигатель РТ-51Д аналогичен двигателю УРТ-110А с той разницей, что дополнительные полюсы по конструкции подобны главным полюсам и набраны из листов электротехнической стали Э12 толщиной 0,5 мм. Фланцы разрезные, что способствует улучшению коммутации двигателя.

Тяговой двигатель PT-113А предназначен для установки на электропоезде ЭР22. Технические данные двигателя даны в табл. 9.

В отличие от двигателя УРТ-110А двигатель PT-113А имеет большую мощность, а следовательно, и габариты. Это требуется в связи с тем, что двигатель работает в генераторном режиме при торможении при повышенных мощностях. Изоляция катушек возбуждения выполнена на кремнийорганике и имеет класс нагревостойкости Н.

В последнее время на электропоезда ЭР22 устанавливают также тяговые двигатели PT-117 с улучшенной коммутацией.