Колесные пары служат для восприятия веса кузова и рамы тележки с закрепленными на ней узлами и деталями и передачи его на рельсовый путь. Колесные пары моторного вагона, кроме того, служат для преобразования вращательного движения тяговых двигателей в поступательное движение поезда. Они являются самым ответственным узлом тележки, так как несут на себе всю нагрузку от кузова вагона со всем его оборудованием и пассажирами, а также направляют вагон по рельсовому пути. Колесные пары жестко воспринимают все удары и толчки от неровностей пути, возникающие при движении электропоезда, и в свою очередь жестко воздействуют на рельсовый путь.

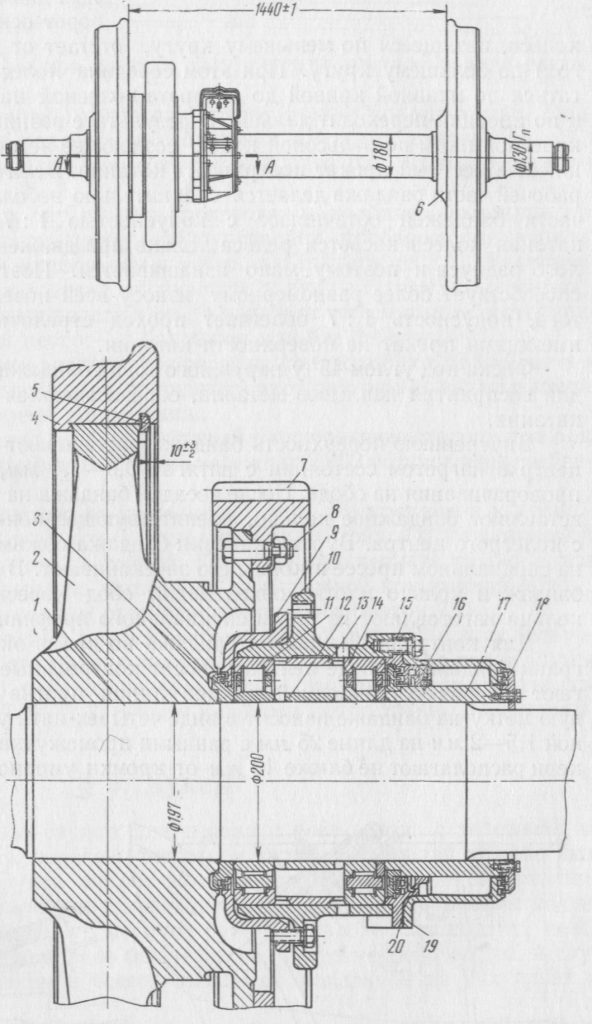

Основными элементами колесной пары моторного вагона являются ось 1 (рис. 16), два колеса (из них одно с нормальной ступицей, другое с фланцем), зубчатый венец 7, насаженный на фланец колеса, и подшипниковый узел корпуса редуктора тяговой передачи.

Ввиду того что оси моторных вагонов работают в очень тяжелых условиях при высоких знакопеременных нагрузках, их изготовляют из специальной стали марки Ос. Л (осевая локомотивная), обладающей повышенными механическими свойствами:

| Временное сопротивление растяжению не ниже | 59 кГ/мм2 |

| Относительное удлинение | 18—20% |

| Средняя ударная вязкость | 3,5—5,0 κΓ∕мм2 |

Ось колесной пары моторного вагона состоит из буксовых шеек, подступичных частей для напрессовки колес, предподступичных частей, на которые надевают в горячем состоянии лабиринтные воротники букс и шейки подшипникового узла редуктора. Для увеличения срока службы осей буксовые шейки и подступичные части подвергают поверхностному упрочнению путем накатки роликами. Накатку в заводских условиях производят на специальных токарно-накатных станках.

Давление, развиваемое роликами при накатке, упрочняет поверхностный слой металла оси, повышая его сопротивляемость возникновению усталостных трещин, появляющихся, как правило, на поверхности, где сосредоточиваются наибольшие напряжения. Оси проверяют дефектоскопом по всей длине для обнаружения скрытых трещин.

Колеса моторных вагонов ЭР2, ЭР9П и ЭР22 состоят из колесного центра, бандажа и бандажного кольца. Колесные центры тележек моторного вагона одиннадцатиспицевые, литые из углеродистой стали марки 25ЛIII (особо повышенного качества). Наружный диаметр обода колесного центра равен 900 мм.

Поверхность катания колеса находится в соприкосновении с рельсами по сравнительно небольшой площади. Вследствие этого колесо испытывает большие напряжения от веса вагона и тяговых усилий и подвергается сильному износу при работе. Изнашиваемую часть колеса обычно делают сменной в виде бандажа из более твердой стали, чем колесные центры.

Рис. 16. Колесная пара моторного вагона ЭР2: 1 — ось; 2,6 — колесные центры; 3 — лабиринтное кольцо: 4 — бандаж; 5 — бандажное кольцо; 7 —венец; 8 — болт; 9 — упорная крышка; 10 — стакан; 11 — роликоподшипник 32140Л1; 12 — внутреннее распорное кольцо; 13 — наружное распорное кольцо (разрезное); 14 — роликоподшипник 92140Л2; 15 — лабиринтное кольцо; 16 — маслоотбойное кольцо; 17 — кольцо заземления; 18 — крышка лабиринтная; 19 — корпус заземления; 20 — прокладка

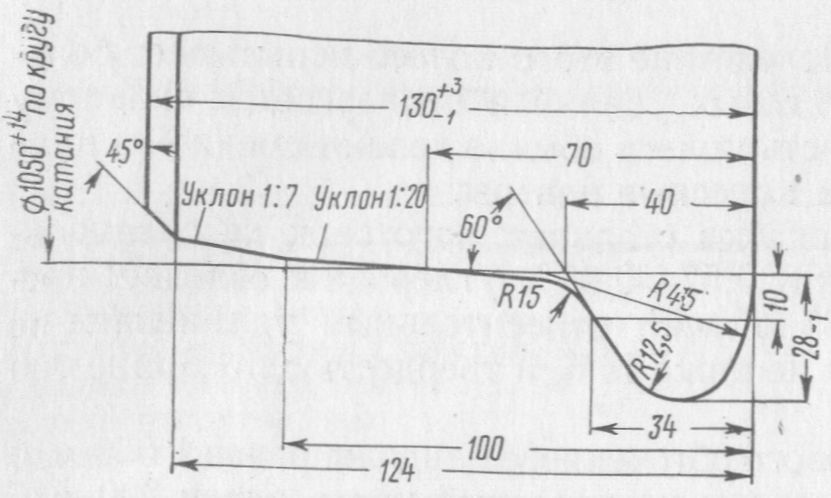

Бандажи изготовляют путем прокатки стальных заготовок на специальных станах. Бандажная сталь содержит 0,57—0,65% углерода и обладает временным сопротивлением не менее 85 кГ/мм2, относительным удлинением не менее 11%, относительным сужением не ниже 14% и твердостью по Бринеллю не менее 243 единиц. Диаметр поверхности катания нового обточенного бандажа равен 1 050 мм. Диаметр внутренней расточки под насадку на колесный центр равен 900 мм. Обточка бандажей после насадки на колесный центр производится по специальному профилю (рис. 17).

Рис. 17. Профиль бандажа

Профиль поверхности катания определяется условиями прохождения колесной пары по закруглениям рельсового пути. При движении тележки по закруглению пути одно из колес катится по наружному рельсу, а другое по внутреннему. Так как закругление обоих рельсов описано из одного центра радиусами, отличающимися друг от друга на ширину колеи пути, то наружный рельс длиннее внутреннего. Если бы колеса имели цилиндрическую поверхность катания, то наружное колесо неизбежно отставало бы от внутреннего, катящегося по более короткому пути. Это привело бы к проскальзыванию колес по рельсу и, следовательно, к увеличенному износу бандажей и рельсов.

Коническая обточка поверхности катания уменьшает вредное влияние проскальзывания колес, так как под воздействием центробежной силы вагон перемещается в поперечном направлении и наружное колесо катится по большему диаметру своей конической поверхности, а внутреннее — по меньшему.

Коническая обточка поверхности катания колес приводит также к некоторому центрированию движения колесной пары на прямом участке пути. При отклонениях колесной пары от оси симметрии пути колеса вследствие конических поверхностей катания начинают катиться по кругам разных диаметров, что вызывает поворот оси колесной пары, так как колесо, катящееся по меньшему кругу, отстает от другого колеса, катящегося по большему кругу. При этом середина колесной пары начинает двигаться по плавной кривой до возврата колесной пары в среднее положение и по инерции переходит дальше. В результате возникает извилистое движение колесной пары по рельсовой колее, создающее неспокойный ее ход, но устраняющее местный прокат поверхности катания. Величина конусности основной рабочей части бандажа делается сравнительно небольшой — 1 : 20. Наружные части бандажей обтачивают с конусностью 1 : 7. Эта часть поверхности катания колеса касается рельса только при движении по кривым очень малого радиуса и поэтому мало изнашивается. Поэтому описанный профиль способствует более равномерному износу всей поверхности катания. Кроме того, конусность 1 : 7 облегчает проход стрелочных переводов колесами, имеющими прокат на поверхности катания.

Фаска под углом 45° у наружного торца бандажа или обода колеса служит для восприятия наплывов металла, образовавшихся при прокате поверхности катания.

Внутреннюю поверхность бандажа растачивают под посадку на колесный центр в нагретом состоянии с натягом 0,9—1,1 мм, предохраняющим его от проворачивания на ободе. После посадки бандажа на колесный центр в канавку вставляют бандажное кольцо, препятствующее поперечному сдвигу бандажа с колесного центра. Буртик канавки бандажа обжимают при помощи роликов на специальном прессе и концы его зачеканивают. В результате этих операций бандаж и кольцо плотно обхватывают обод колесного центра. Бандажные кольца изготовляют из стали специального профиля.

Для контроля за сдвигом бандажа во время эксплуатации на наружной грани бандажа и ободе центра наносят контрольные метки, которые располагают по радиусу на одной прямой линии против одной из спиц. Контрольную метку на бандаже наносят в виде четырех-пяти углублений керном глубиной 1,5—2 мм на длине 25 мм с равными промежутками между ними. Крайний керн располагают не ближе 10 мм от кромки упорного бурта бандажа. Контрольную метку на ободе центра наносят затупленным зубилом в виде риски глубиной до 1 мм.

После обработки деталей производят формирование колесных пар. Под формированием понимают запрессовку колес или колесных центров на ось, посадку бандажей и окончательную обточку бандажей или колес по поверхности катания.

Запрессовку колесных пар обычно производят в холодном состоянии на специальном гидравлическом прессе, оборудованном прибором для записи диаграммы запрессовки и манометром с точностью отсчета до 2 Т. Величина запрессовочного давления зависит от диаметра и длины сопрягаемых частей, натяга, с которым сопрягают колесо и ось, а также от того, в каком состоянии напрессовывают колесный центр — с бандажом или без бандажа.

В процессе запрессовки давление непрерывно контролируют по манометру и по окончании процесса проверяют по индикаторной диаграмме, записываемой на бумажной ленте во время запрессовки.

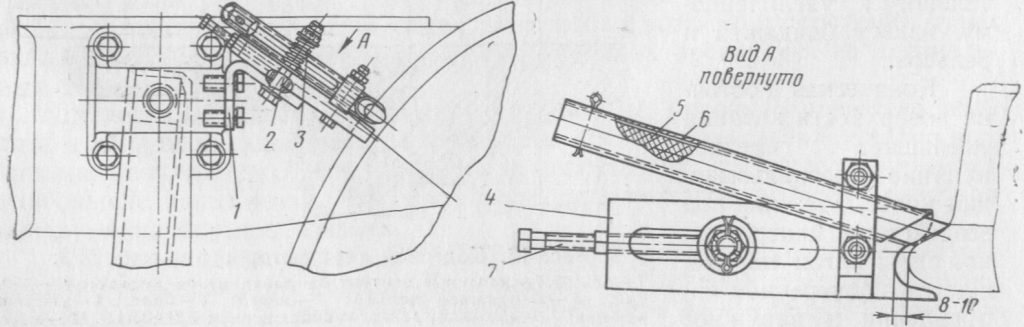

Рис. 18. Гребнесмазыватель

Для уменьшения трения гребней бандажей о внутреннюю сторону головок рельсов при прохождении кривых пути на тележках ЭР22 установлены гребнесмазыватели.

Гребнесмазыватель состоит из угольника 1 (рис. 18) крепления к кронштейну средних тормозных подвесок на раме тележки со стойкой 4, прижимаемой к нему пружиной 3 и болтом 2 с гайкой. К стойке прикреплена трубка 6 для смазочного стержня 5. Стержень изготовлен из смазочной композиции МЭ-22. Положение стойки со смазочным стержнем регулируют болтом 7.

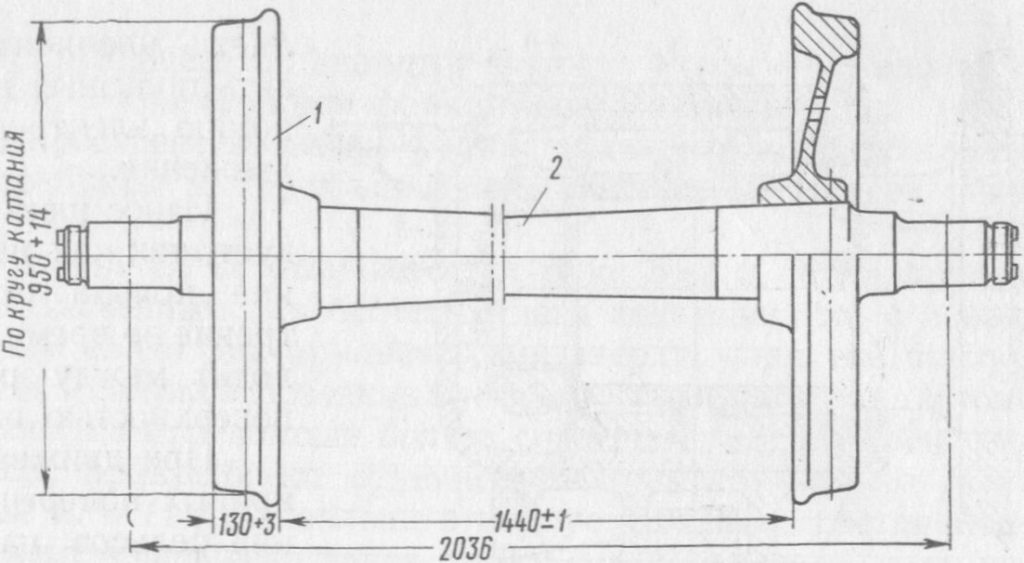

Колесные пары прицепных вагонов состоят из оси 2 (рис. 19) и двух цельнокатаных колес 1. Оси изготовляют ковкой или штамповкой из стали марки Ос. В (осевая вагонная), цельнокатаные колеса — из стали марки 1. На оси колесной пары тележки ТЭК-II-37 между колесами напрессованы два тормозных диска.

Рис. 19. Колесная пара прицепного вагона