Общие сведения об аппаратуре и приборах электропоездов постоянного и переменного тока

Электрическая аппаратура моторвагонного подвижного состава предназначена для управления работой тяговых двигателей, силовых трансформаторов, вспомогательных машин, отопления, освещения, сигнализации, а также для защиты электрических цепей от токов короткого замыкания и перегрузок.

Тяговые электрические аппараты в соответствии с требованиями ГОСТ 9219—66 должны устойчиво и надежно работать при вибрациях, ударах и ускорениях. Их рассчитывают на эксплуатацию при температуре окружающей среды от —50 до +40o C и при понижении напряжения цепи управления до 80% номинального.

Каждый аппарат имеет заводской щиток, на котором указаны завод-изготовитель, заводской номер аппарата, его тип, номинальные данные (ток, напряжение), год выпуска и номер ГОСТа. На катушках напряжения реле, контакторов и вентилей или в информационных материалах заводов указывается заводское обозначение катушки (чертежа), номинальное напряжение в вольтах, марка провода и его диаметр в миллиметрах, а также число витков и сопротивление обмотки в омах при 20° С. Все выводы и клеммы аппаратов маркируют в соответствии с обозначением на схемах.

Номинальное напряжение аппаратов силовой цепи моторвагонного подвижного состава постоянного тока (в соответствии с ГОСТ 6962—54) 3 000 в, а переменного тока — 25 000 в для первичной силовой цепи и 2 200 в для вторичной силовой цепи (для аппаратов, включенных после вторичной обмотки трансформатора). Указанные аппараты могут выдержать без повреждения кратковременное повышение напряжения в контактной сети.

Номинальное напряжение вспомогательных цепей моторвагонного подвижного состава переменного тока ЭР9 равно 220 в, цепей отопления — 600 в.

Номинальное напряжение цепей управления электропоездов ЭР2 50 в, а электропоездов ЭР22, ЭР9— 110 в. Переход на повышенное напряжение цепей управления является мерой борьбы с увеличением потерь в проводах при растущей сложности схем управления.

Аппараты, имеющие пневматический привод, рассчитываются на номинальное давление сжатого воздуха 5 ат и могут нормально работать при давлениях от 3,75 до 6,75 ат при температуре от — 30 до + 40° С. При температуре от — 30 до — 50° C допускается увеличение времени действия пневматических приводов в 1,5 раза по сравнению с временем при более высоких температурах.

Изоляцию электрических аппаратов рассчитывают на номинальное напряжение питающей сети или на величину напряжения того места в схеме, где установлен аппарат. Детали аппаратов, изготовленные из черных металлов (за исключением материала сопротивлений, рабочих поверхностей магнитных систем и трущихся частей), а также токоведущие детали из цветных металлов в местах разъемных неподвижных контактных соединений защищают от коррозии специальными покрытиями.

Элементы конструкций электрических аппаратов

Контакты. Электрическим контактом называется место соприкосновения двух или нескольких проводников, через которые проходит ток.

В зависимости от выполняемой работы контактные соединения делятся на неподвижные (неразъемные) и подвижные (размыкающие и замыкающие). Неподвижные контактные соединения проводников могут осуществляться болтами или зажимными винтами (например, соединения шин и наконечников проводов). Кроме того, существуют цельнометаллические контактные соединения, получаемые пайкой различными припоями (например, соединения наконечников и проводов). Подвижные контактные соединения служат для замыкания и размыкания электрических цепей.

В месте контактного соединения при прохождении тока выделяется тепло, способное перегреть и подплавить контакты. Для уменьшения нагрева необходимо снизить переходное контактное сопротивление. Последнее зависит от силы нажатия контактов друг на друга, их формы, чистоты и материала соприкасающихся поверхностей. Сила нажатия контактов выбирается в зависимости от величины тока и конструкции аппарата. При больших токах применяют значительные удельные нажатия на поверхность контактного соединения. Перегреву контактов способствует также образующаяся при нагреве пленка окисла, имеющая высокое электрическое сопротивление.

Под действием электрической дуги, возникающей при размыкании контактов под током, часть металла испаряется, разбрызгивается и частично переносится с одного контакта на другой (электрическая эрозия), изменяя поверхность касания. Для удаления этих неровностей и окислов в конструкциях контакторов предусматривается притирание контактов.

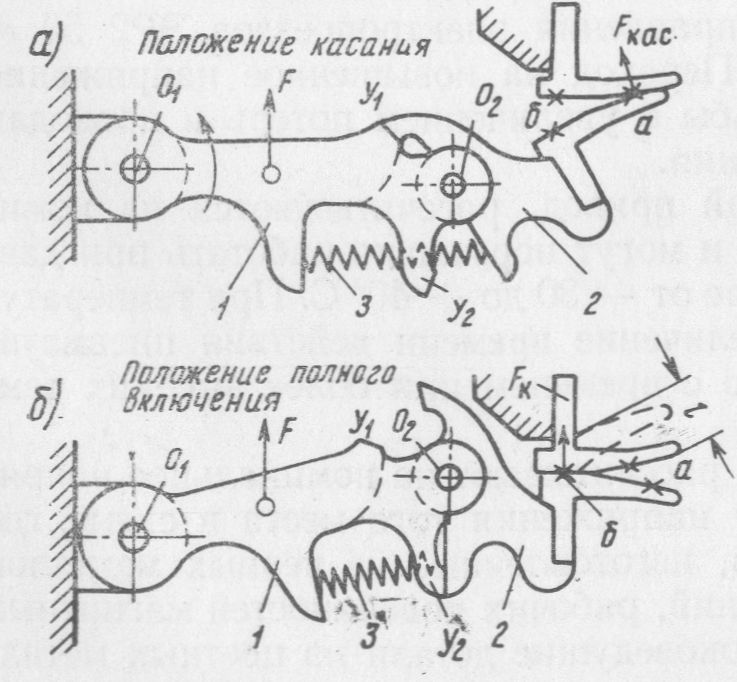

В разомкнутом положении контактов притирающая пружина 3 (рис. 157) прижимает держатель 2 к упору У1. При замыкании контактора под действием силы привода F рычаг 1 вращается вокруг оси O1, а подвижной контакт вместе с держателем 2 поворачивается вокруг оси O2. Первоначально контакты касаются в точке а (рис. 157, а). Затем под действием пружины 3 происходит перекатывание со скольжением подвижного контакта по неподвижному, т. е. притирание с зачисткой трением поверхностей контактов. Окончание притирания и полное замыкание контактов происходит в точке б (рис. 157, б) при упоре держателя в выступ У2. При размыкании контактов процесс оттирания идет в обратном порядке.

Процессом притирания обеспечивается чистота места длительного контакта б, так как подгары при первоначальном касании и окончательном разрыве происходят в точке а. Величина провала l равна дополнительному ходу подвижного контакта под действием притирающей пружины, если в момент полного включения контактов убрать неподвижный контакт. Раствором контактов называется расстояние между ними в разомкнутом положении.

Срок службы и надежность работы контактной системы в значительной степени определяются материалом, из которого изготовлен контакт. Материал выбирают в зависимости от тока, протекающего через контакты, а также от условий работы и окружающей среды.

Большое внимание уделяется износоустойчивости контактов. Разрушение контактов характеризуется следующими факторами: механическим износом вследствие ударов подвижного контакта о неподвижный; химическим износом, т. е. окислением материала при высоких температурах и отпаданием пленок в момент удара, и электрическим износом (эрозией), который выражается в переносе металла с одного контакта на другой с образованием бугров, кратеров и мостов между контактами.

Рис. 157. Кинематическая схема притирания контактов

Материалы для контактов должны быть твердыми и механически прочными, устойчивыми против эрозии и коррозии, должны обладать высокой тепло- и электропроводностью, легко обрабатываться.

Контакты аппаратуры силовой цепи электропоездов в основном изготовляют из меди, которая обладает необходимой упругостью, стойкостью против истирания, дугостойкостью и хорошей электропроводностью. Медь легко обрабатывается и сравнительно дешева.

Для защиты от окисления и улучшения проводимости неподвижные контактные соединения, а также контакты, разрывающие небольшие мощности, подвергаются горячему лужению оловом.

Серебро имеет в пять раз меньшее удельное контактное сопротивление по сравнению с медью, его окислы неустойчивы и имеют хорошую электропроводность. Однако из-за низкой твердости, худшей дугостойкости и повышенной стоимости оно применяется только для контактов в аппаратах управления.

По форме контакты разделяют на плоские, линейные и точечные. Плоские контакты применяют для неподвижных контактных соединений. Линейные Г-образные контакты работают с притиранием и используются для подвижных соединений, пропускающих большие токи или размыкающих цепь под нагрузкой. Точечные контакты обычно выполняют из серебра и применяют в цепях управления. При сравнительно небольших нажатиях за счет малой поверхности касания они обеспечивают хороший контакт.

Кроме того, широко применяются клиновые, пальцевые и штепсельные контакты. Клиновые контакты применяют в разъединителях, переключаемых без тока, в контактах, состоящих из двух латунных щек и ножа. Лучшее прилегание щек обеспечивают их продольным разрезом. Клиновые контакты применяют также в предохранителях. Пальцевые контакты состоят из медных сегментов (укрепленных на барабане или на специальных рычагах) и пальцевых пружинных контактов, скользящих по этим сегментам. Штепсельные контакты состоят из разрезной латунной или бронзовой вилки, плотно входящей в латунное гнездо.

Допускаемые предельные температуры нагрева контактов определены ГОСТ 9219—66.

Дугогасительные устройства. При разрыве контактов под током в начале их размыкания площадь их касания уменьшается, а переходное сопротивление резко увеличивается, создавая нагрев контактов и образование мостика из расплавленных частиц металла между расходящимися контактами. Возникающая электрическая дуга с температурой 2 000—3 000o C ионизирует пространство и поддерживается напряжением питания, а также э. д. с., возникающей при уменьшении тока в цепи с индуктивностью.

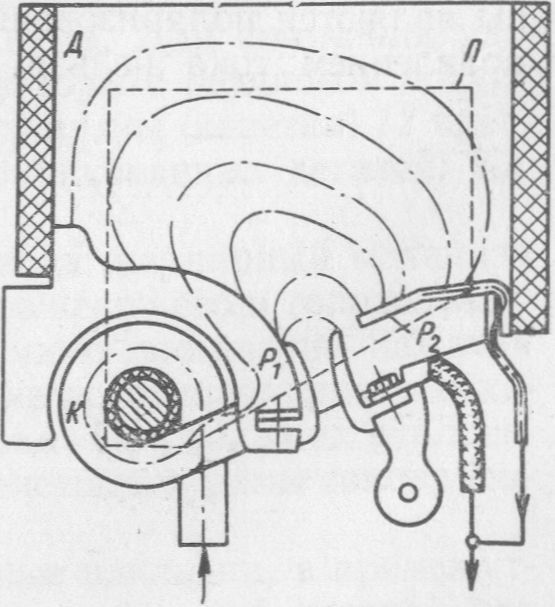

Рис. 158. Электромагнитное дугогашение

Для гашения дуги в электрических аппаратах применяют специальные гасящие устройства — дугогасительные камеры. Они растягивают дугу с целью увеличения сопротивления ее столба, охлаждения и уменьшения ионизации среды, в которой горит дуга. Это достигается применением электромагнитного дугогашения, основанного на взаимодействии магнитного поля дугогасительной катушки К (рис. 158), включенной последовательно с контактами, и магнитного поля дуги. Двигаясь в направлении, определяемом правилом левой руки, дуга электродинамическим усилием быстро выталкивается в дугогасительную камеру со стальными полюсами П. Полюса сосредоточивают магнитный поток катушки К в зоне горения дуги. Они располагаются с боков камеры, не соприкасаясь с дугой.

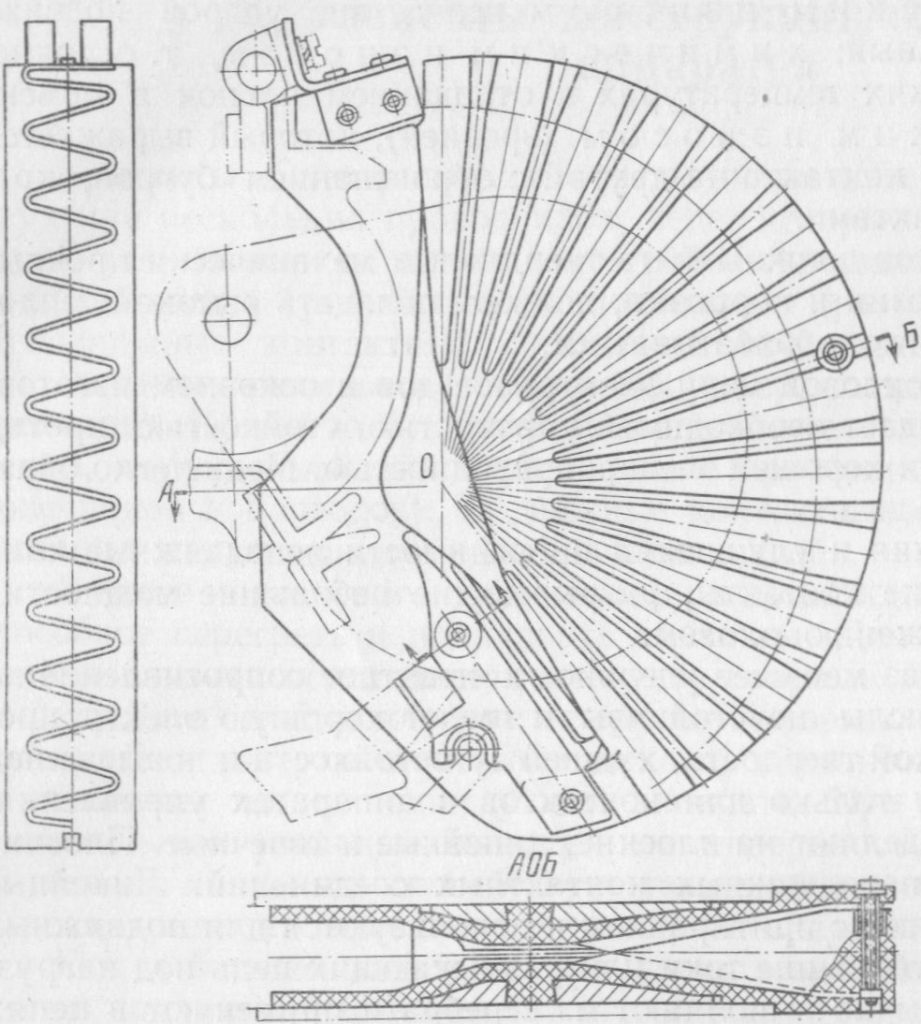

Рис. 159. Лабиринтно-щелевая дугогасительная камера

В процессе движения дуга переходит на дугогасительные рога P1 и P2, растягивается, охлаждается и гаснет.

В настоящее время преимущественно применяют лабиринтно-щелевые дугогасительные камеры (рис. 159) из специальной пластмассы или из асбоцемента. За счет лабиринта создается резкое удлинение дуги с одновременной большой поверхностью теплообмена (отвода тепла от ствола дуги). Камеры при этом должны иметь равномерную щель по всему периметру на выходе из камеры. В противном случае в месте расширения возможен выброс дуги.

Лабиринтные узкощелевые дугогасительные камеры интенсивно гасят дугу, но при этом возникают высокие перенапряжения, которые могут привести к выводу из строя оборудования. Для борьбы с перенапряжениями применяют как схемные, так и конструктивные решения.

Необходимая магнитная индукция в дугогасительной камере создается магнитным полем дугогасительной катушки. При гашении малых токов эта индукция бывает недостаточна, что излишне затягивает процесс гашения дуги, приводя к повреждению контактов и камеры. Поэтому для контакторов, предназначенных для оперативной коммутации электрических цепе